Стеклопластиковая (фибропластиковая) решётка — это изделие сетчатой структуры, изготовленное методом композитного формования, где армирующим материалом служит стекловолокно, а связующей основой — полимерная смола. Благодаря таким характеристикам, как малый вес при высокой прочности, коррозионная стойкость и диэлектрические свойства, она нашла широкое применение в различных отраслях. Ниже подробно рассматриваются три аспекта: технология производства, контроль качества и области применения.

I. Основные технологии производства

Технология производства стеклопластиковых решёток проектируется с учётом характеристик материалов и требований к эксплуатационным свойствам готового изделия. В настоящее время основными методами являются формование в пресс-форме и пултрузия, в то время как традиционная ручная выкладка постепенно вытесняется.

1. Технология прессового формования (наиболее распространённая)

Это процесс отверждения материала под давлением и нагревом в пресс-форме, подходящий для серийного производства и обеспечивающий высокую целостность изделия.

Этапы:

-

Подготовка пресс-формы: Используется металлическая форма (например, стальная), конструкция сетки которой соответствует требуемым размерам решётки (размер ячейки, толщина). Поверхность формы полируется и наносится разделительный агент для облегчения последующего извлечения.

-

Приготовление смеси: Смола (например, ненасыщенная полиэфирная или винилэфирная) смешивается в заданной пропорции с отвердителем, ускорителем и наполнителем (например, карбонатом кальция). При необходимости добавляется пигмент.

-

Укладка стекловолокна: В форму укладываются слои стекломата (рубленое волокно для общей целостности) и ровинга (непрерывная нить для прочности) согласно проекту, обеспечивая равномерное покрытие сетчатой области.

-

Пропитка и прессование: Приготовленная смола равномерно распределяется по волокнистому слою. Механическое давление (например, вакуумное или платиновое) обеспечивает полную пропитку волокон, удаление пузырьков воздуха и плотность материала.

-

Отверждение: Форма помещается в термокамеру, где при температуре 60-80°C происходит отверждение смолы в течение 2-4 часов (время корректируется в зависимости от толщины). После отверждения изделие охлаждается до комнатной температуры.

-

Извлечение и обработка: Решётка извлекается из формы, обрезки по краям удаляются, поверхность проверяется и дефекты (пузыри, сколы) устраняются.

-

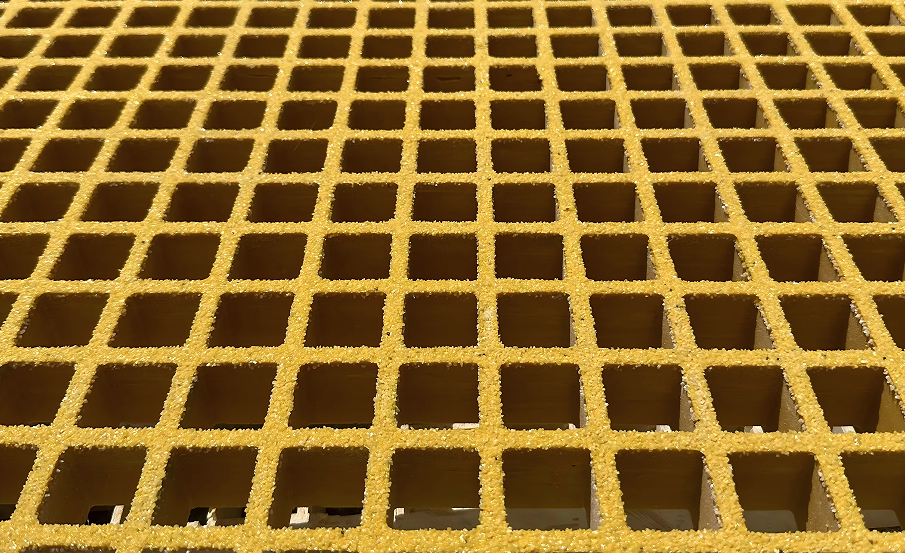

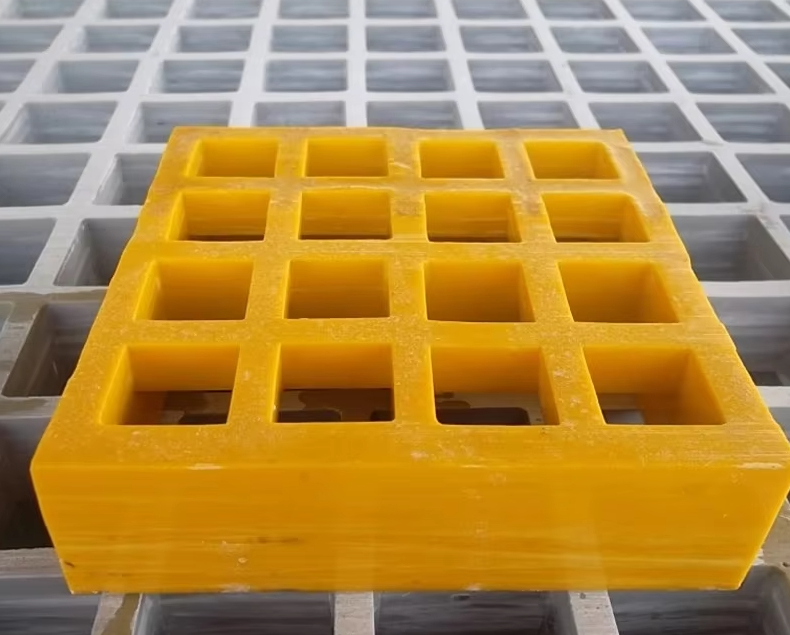

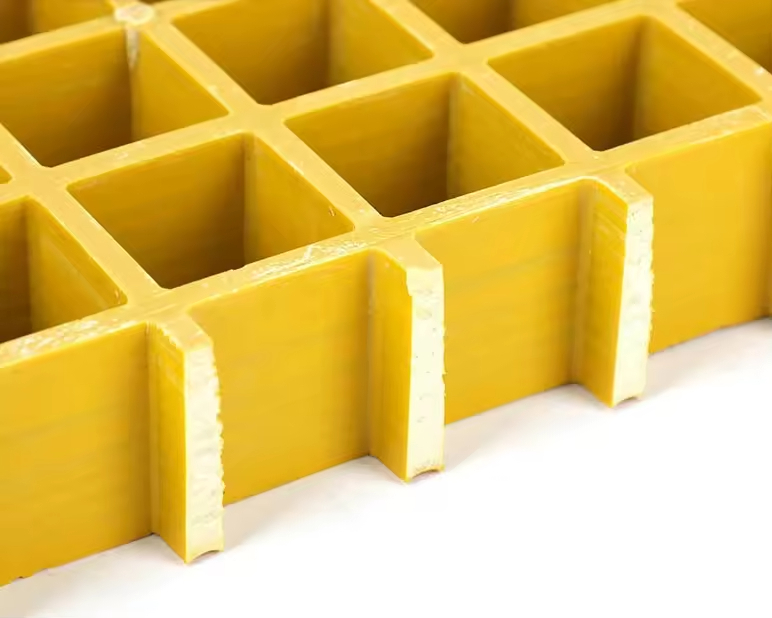

Особенности: Стабильная структура изделия, равномерные механические свойства. Позволяет производить решётки с разным размером ячейки (например, 25×25 мм, 50×50 мм) и толщиной (25-50 мм). Идеально для крупносерийного промышленного производства.

2. Технология пултрузии (для сборных решёток)

Это процесс непрерывного протягивания волокон через пропиточную ванну и нагретую форму с последующим отверждением. Сначала производятся профили (?рёбра? — продольные и поперечные прутки), которые затем собираются в решётку.

Этапы:

Протягивание волокон: Непрерывные ровинги сматываются с крестовин и протягиваются через пропиточную ванну со смолой и отвердителем.

Предварительное формование и отверждение: Пропитанные волокна поступают в предварительную формовочную фильеру (для придания сечения, например, прямоугольного или Т-образного), а затем в нагретую основную фильеру (120-150°C), где под действием тянущего механизма непрерывно отверждаются, формируя линейный профиль.

Резка и сборка: Отверждённые профили нарезаются по длине. Продольные и поперечные прутки собираются в сетчатую конструкцию путём склеивания смолой или механического соединения (например, термосварки).

Вторичное отверждение: Собранная решётка подвергается дополнительному отверждению при низкой температуре (50-60°C) в течение 2 часов для обеспечения прочности соединений.

Особенности: Высокая производительность (непрерывный процесс), высокая прочность отдельных рёбер (направленная ориентация волокон). Общая целостность сборной решётки несколько уступает прессованной. Подходит для применений, где критична прочность отдельных несущих элементов.

3. Технология ручной выкладки (нишевая, постепенно устаревает)

Ручной процесс послойного нанесения смолы и укладки стекловолокна с уплотнением, подходит для мелкосерийного или нестандартного производства.

Этапы:

Вручную на форму наносится слой смолы, укладывается слой стеклоткани или мата, уплотняется валиком для удаления воздуха. Процесс повторяется до достижения проектной толщины. Изделие отверждается при комнатной температуре (~24 часа), затем извлекается и обрабатывается.

Недостатки: Зависимость от квалификации оператора, нестабильность качества (склонность к образованию пузырей, неравномерность распределения волокон), низкая производительность. Применяется только для мелкосерийных кастомных заказов.

II. Контроль качества стеклопластиковых решёток

Качество стеклопластиковых решёток напрямую влияет на срок их службы и безопасность эксплуатации. Для его обеспечения необходим строгий контроль по трём ключевым направлениям: сырьё, технологические параметры и испытания готовой продукции.

1. Контроль качества сырья

Смола:

Должна соответствовать отраслевым стандартам (например, GB/T 8237 для ненасыщенных полиэфирных смол). Основные проверяемые параметры:

Содержание сухого остатка: ≥65%.

Вязкость: 500-1500 мПа·с при 25°C.

Коррозионная стойкость: к определённым средам (кислотам, щелочам и др.).

Стекловолокно:

Ровинг (нити) и мат должны быть бесщелочными (содержание оксидов щелочных металлов ≤0,8%) для обеспечения высокой прочности и стойкости к воде (щелочное волокно подвержено коррозии). Длина рубленых волокон в мате должна быть однородной (стандартно около 50 мм).

Вспомогательные вещества (аддитивы):

Отвердители и ускорители должны быть строго совместимы с используемой смолой (например, метилэтилкетоновый пероксид в сочетании с солями кобальта в качестве промотора). Это предотвращает неполное отверждение из-за слишком быстрой или, наоборот, замедленной реакции.

2. Контроль технологических параметров

Параметры отверждения:

При прессовом формовании: температура в форме должна быть равномерной (допустимый перепад ≤5°C), а время отверждения — достаточным для предотвращения "недополимеризации" ("сырого" изделия).

При пултрузии: скорость протягивания заготовки должна быть стабильной (обычно 0,5–2 м/мин) и точно согласованной со скоростью полимеризации смолы в нагретой фильере.

Содержание армирующего волокна:

Объёмная доля стекловолокна в готовом изделии должна находиться в диапазоне 30–50%. Слишком низкое содержание приводит к недостаточной прочности, слишком высокое — ухудшает сцепление волокон со связующей смолой. Контроль осуществляется весовым методом или методом сжигания (определение остатка после удаления смолы).

Контроль пористости (удаление пузырей):

На этапе формования под давлением необходимо обеспечить равномерное давление (0,2–0,5 МПа) для эффективного удаления воздуха из массы. Доля воздушных пор (пузырей) в готовом изделии не должна превышать 3%, в противном случае значительно снижается несущая способность решётки.

III. Стандартные спецификации и характеристики стеклопластиковых решёток со сплошным верхним слоем от Guangri Technology

Таблица технических характеристик стеклопластиковых решёток:

| Толщина (мм) | Размер ячейки (мм) | Толщина ребер (мм) (верх/низ) | Диаметр отверстия (мм) | Габариты листа (мм) | Вес (кг/м²) | Вес (кг/лист) | Нагрузка (кг/м²) |

|---|---|---|---|---|---|---|---|

| 25 | 40×40 | 5,5 / 4,5 | 34×34 | 1220×3660, 1000×4040 | 11 | 49,11 / 44,44 | 150 |

| 25 | 38×38 | 7,0 / 5,0 | 31×31 | 1220×3660, 1000×4040 | 12,5 | 55,82 | 200 |

| 25 | 20×20 / 40×40 | 5,8 / 4,5 | 14,2×14,2 | 1247×4047 | 14,5 | 73,18 | 250 |

| 30 | 40×40 | 6,0 / 4,5 | 34×34 | 1220×3660, 1000×4040 | 14 | 62,51 | 250 |

| 30 | 38×38 | 7,0 / 5,0 | 31×31 | 1220×3600 | 15 | 66,98 | 300 |

| 38 | 40×40 | 6,0 / 4,5 | 34×34 | 1220×3660, 1000×4040, 1220×4920 | 17,5 | 78,14 / 70,7 / 105,14 | 1000 |

| 38 | 38×38 | 7,0 / 5,0 | 31×31 | 1220×3600, 1000×4040 | 19,5 | 87,07 / 78,78 | 1200 |

| 40 | 40×40 | 7,0 / 5,0 | 33×33 | 1207×3007, 1007×3007 | 28 | 101,62 / 84,79 | 1500 |

| 50 | 50×50 | 7,0 / 5,0 | 43×43 | 1220×3600, 1000×4040 | 23 | 102,70 / 92,92 | 1800 |

| 50 | 38×38 | 7,0 / 5,0 | 31×31 | 1220×3600 | 26 | 116,1 | 3000 |

| Накладка | 3 мм | — | — | — | 8 | — | — |

| Накладка | 8 мм | — | — | — | 10 | — | — |

Характеристики решёток:

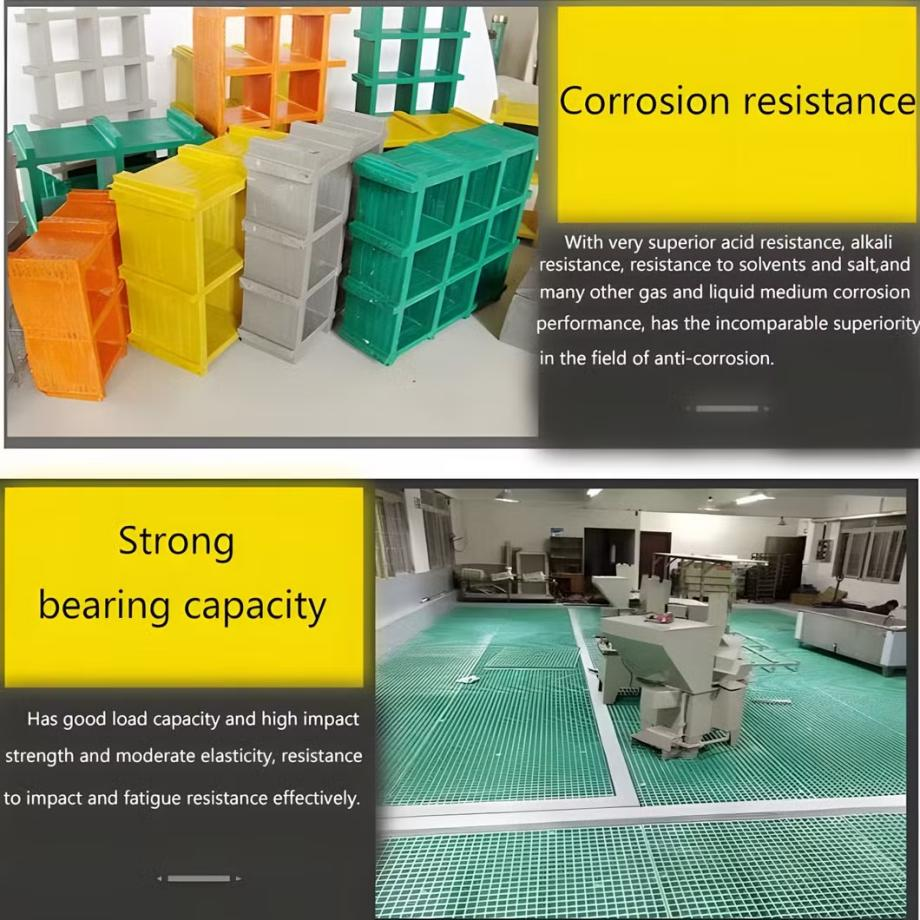

① Устойчивость к коррозии – Стойкость к широкому спектру химических сред, абсолютная невосприимчивость к ржавчине. Длительный срок службы без необходимости обслуживания.

② Электроизоляция, огнестойкость, немагнитность – Обладает диэлектрическими свойствами, трудно воспламеняется и не обладает магнитными свойствами.

③ Лёгкость и высокая прочность – Малый вес при высокой механической прочности. Легко поддаётся резке, сверлению и монтажу.

④ Упругость – Обладает незначительной естественной упругостью, что снижает усталость персонала при длительном нахождении на площадке, повышает комфорт и производительность труда.

⑤ Эстетичный внешний вид – Однородный цвет по всей толщине материала. Возможность выбора любого цвета по каталогу RAL и изготовления в соответствии с фирменными цветами заказчика для гармонизации производственной среды.

⑥ Экономическая эффективность и адаптивность – Оптимальное соотношение цены и качества. Высокая гибкость проектирования: возможность производства изделий различных размеров и форм с сохранением стабильности геометрии.

IV. Области применения стеклопластиковых решёток

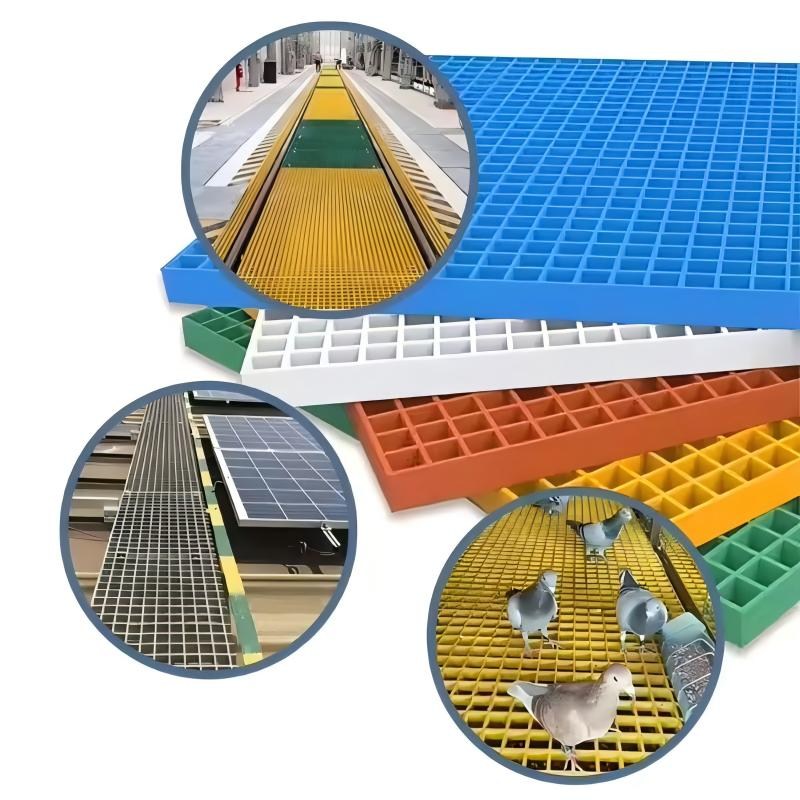

Ключевые преимущества стеклопластиковых решёток — коррозионная стойкость, малый вес (плотность 1,8–2,0 г/см³, что составляет всего 1/4 от веса стали), диэлектрические свойства (не проводят электрический ток и не намагничиваются), а также простота обработки и монтажа. Благодаря этому они широко применяются в следующих отраслях:

1. Химическая промышленность и экология (основная сфера применения)

-

Типичные объекты:

-

Рабочие площадки и настилы на химических заводах.

-

Крышки аэротенков на очистных сооружениях.

-

Пешеходные дорожки над отстойниками.

-

Решётчатые настилы в зонах хранения кислот, щелочей и ёмкостей.

-

-

Ключевое преимущество:

Устойчивость к кислотам, щелочам и органическим растворителям (превосходит сталь и дерево). Не требует регулярной антикоррозийной обработки, что значительно снижает эксплуатационные расходы.

2. Коммунальное хозяйство и объекты инфраструктуры

-

Типичные объекты:

-

Крышки канализационных колодцев (замена чугунным — не имеют стоимости при сдаче в металлолом, лёгкие).

-

Решётки для дренажных канав и зелёных насаждений.

-

Дорожки и настилы в парках и зонах отдыха.

-

Решётчатые полы на мусороперегрузочных станциях.

-

-

Ключевое преимущество:

Малый вес (удобство для ручной транспортировки и установки). Возможность изготовления антискользящей поверхности (коэффициент трения ≥0,6). Конструкция ячеек обеспечивает быстрый отвод воды и предотвращает её скопление.

3. Энергетика и связь

-

Типичные объекты:

-

Крышки кабельных каналов на трансформаторных подстанциях.

-

Рабочие площадки и настилы в распределительных устройствах (РУ) и электрощитовых.

-

Решётчатые полы в аппаратных залах телекоммуникационных станций (базовых станций связи).

-

-

Ключевое преимущество:

Электроизоляционные свойства (исключают риск поражения током). Отсутствие магнитных свойств (не создают помех для сигналов). Долговечность — не подвержены коррозии и старению при длительной эксплуатации.

4. Транспорт и инфраструктура

Типичные объекты:

Пешеходные настилы на причальных мостках и пирсах.

Решётчатые полы на парковках и въездных площадках (рассчитаны на нагрузку от транспортных средств).

Рабочие площадки на крышах автоцистерн.

Крышки дренажных систем в тоннелях метрополитена.

Ключевое преимущество:

Высокая ударная вязкость (устойчивость к растрескиванию под колёсной нагрузкой). Стойкость к морской воде и соляным туманам (для прибрежных объектов). Малый вес (снижает нагрузку на несущие конструкции).

5. Строительство и сельское хозяйство

Строительство:

Подвесные потолки в производственных цехах (лёгкость снижает нагрузку на перекрытия).

Ступени лестниц (обеспечивают безопасность благодаря антискользящим свойствам).

Решётчатые полы в санузлах и душевых (быстрый отвод воды, предотвращение сырости).

Сельское хозяйство:

Крышки для аквакультурных бассейнов (например, для разведения рыбы или креветок — устойчивы к коррозии, обеспечивают визуальный контроль).

Дорожки в теплицах и оранжереях (устойчивость к воздействию удобрений и влажной среды).

Заключение

Стеклопластиковые решётки, производимые методом прессового формования или пултрузии, обеспечивают высокое качество за счёт строгого контроля сырья, оптимизации технологических параметров и всесторонних испытаний. Благодаря своей коррозионной стойкости, малому весу и диэлектрическим свойствам, они стали идеальной альтернативой традиционным металлическим или деревянным решёткам в химической промышленности, коммунальном хозяйстве, энергетике и других отраслях. С развитием технологий и появлением новых смол и волокон сфера их применения продолжает расширяться.

Наша продукция

В нашем ассортименте представлены:

-

Стеклопластиковые решётки со сплошным верхним слоем

-

Стеклопластиковые решётки, изготовленные методом пултрузии

-

Сборные (модульные) решётки из PP (полипропилена)

Мы предлагаем широкий выбор цветов и размеров, а также услуги OEM/ODM (производство под вашим брендом или по вашему проекту).

Следующий выпуск

В следующем материале мы подробно представим три основных типа стеклопластиковых решёток от ООО «Гуйчжоу Гуангри Технолоджи».

Заинтересовались?

-

Следите за обновлениями на нашем сайте!

-

Свяжитесь с нами для консультации и расчёта!

Контакты и веб-сайт компании:

Веб-сайт: https://www.grfrp.ru/

Электронная почта: info@guangrifrp.com

Телефон: +86-15089178426

WhatsApp: +8615089178426