ООО Гуйчжоу Гуангри Технолоджи

Наши продукты

Стеклопластиковая анкерная крепь

Обзор продукции Скальные болты Гуангри FRP – это передовые композитные материалы, изготовленные из высокопрочных стекловолокон и полимерных смол. Разработанные для сложных промышленных применений, эти болты Rock предлагают исключительную ...

Подробнее

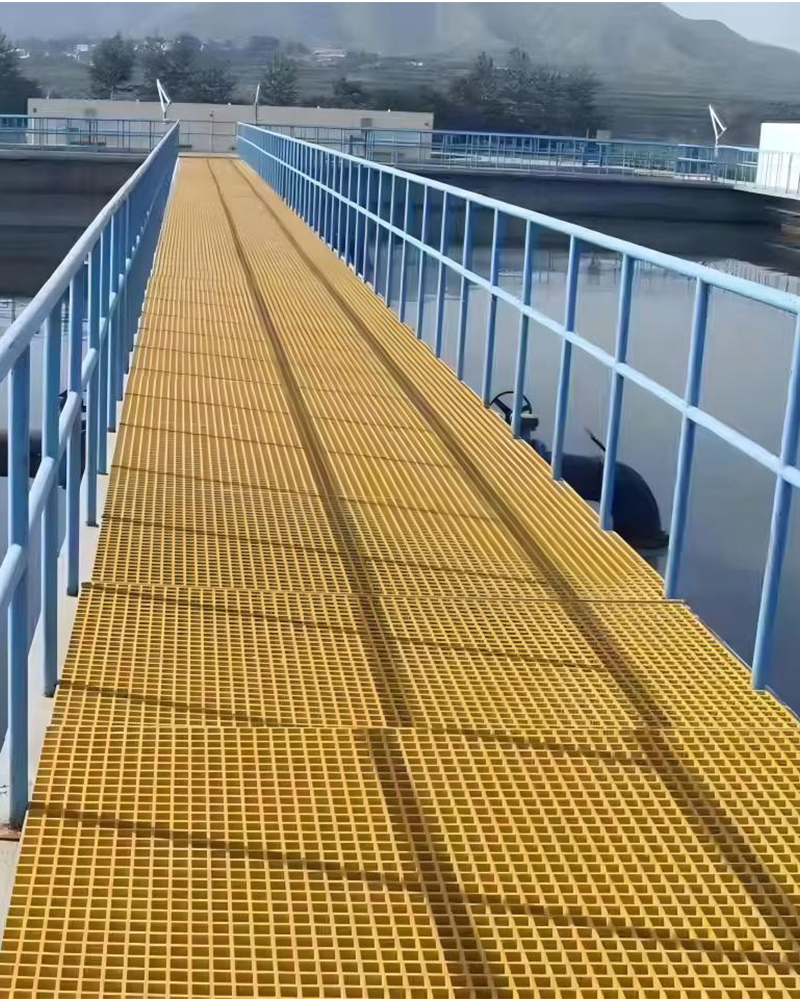

Решетка из стеклопластика FRP

Обзор продукции Решетка FRP – это универсальный композитный материал, изготовленный из стекловолокна и смолы. Известный своей высокой прочностью, легкостью и коррозионной стойкостью, он широко используется в промышленных, коммерческих и с...

Подробнее

Антикоррозийная глазурованная черепица из смолы ASA

Обзор продукции Кровельная черепица из композитной смолы ASA – это высокопроизводительный кровельный материал, который отличается долговечностью, эстетической привлекательностью и экологической устойчивостью. Изготовленная на основе перед...

Подробнее

Рулонный судоремонтный стекловолоконный мат для прибрежного использования, водонепроницаемый и лёгкий

Описание продукта Наш рубленый мат из электростекловолокна (CSM) представляет собой универсальный композитный армирующий материал, широко применяемый в производстве высокопрочных и долговечных изделий из стеклопластика. Изготовленный из пре...

Подробнее

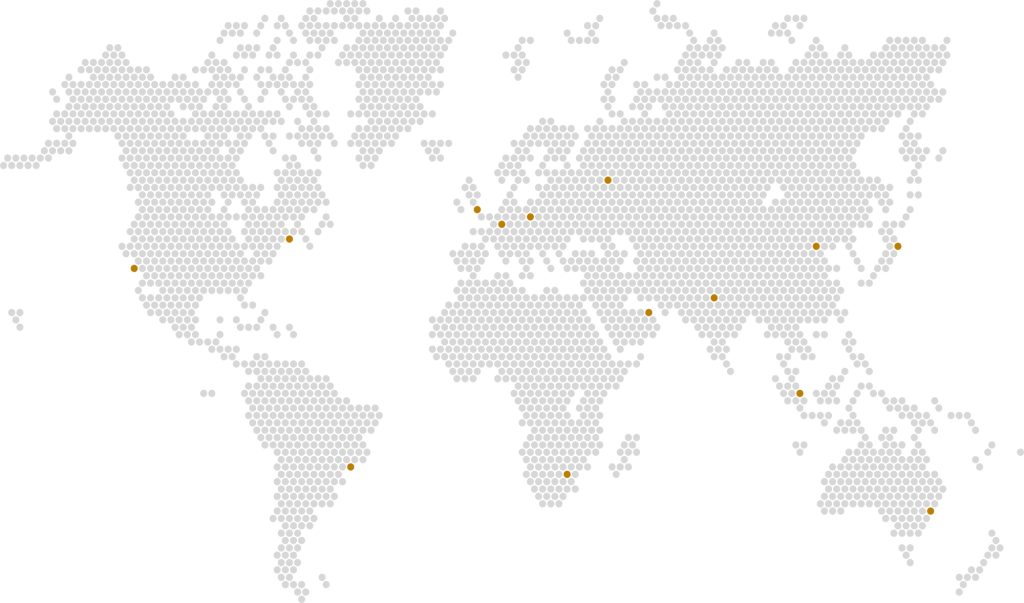

Стекловолоконная сетка

Описание продукта Стекловолоконная сетка представляет собой материал на основе ткани газонаполнительного плетения из стекловолокна, пропитанный антиэмульсионным полимерным покрытием. Она обладает высокой щелочестойкостью, гибкостью и прочно...

Подробнее

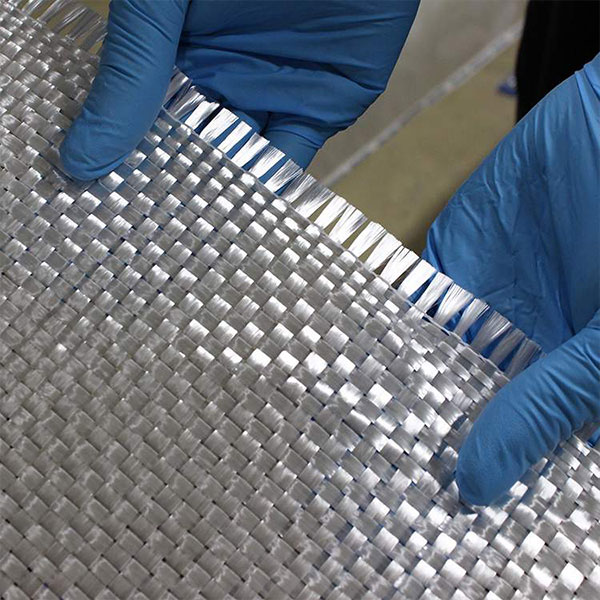

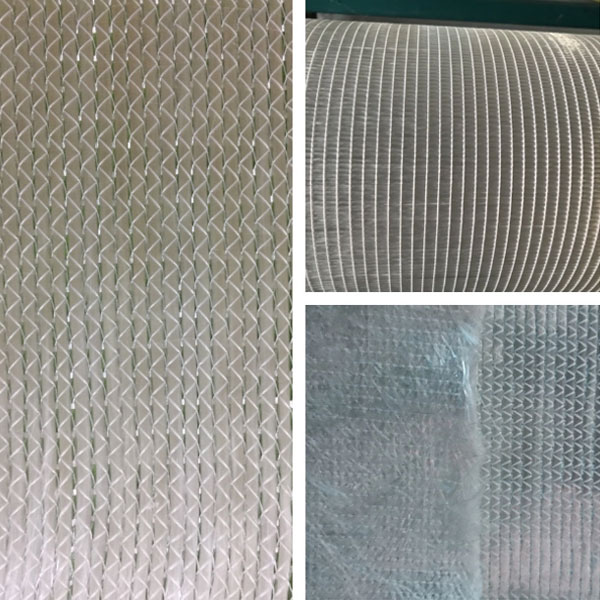

Тканый ровинг

Описание продукта Тканый ровинг из стекловолокна изготавливается из прямых стекловолоконных ровингов методом полотняного или саржевого плетения. Исходные ровинги разработаны для обеспечения контролируемой пропитки смолой и отличных ламинатн...

Подробнее

Ненасыщенная полиэфирная смола

Отличные технологические характеристики Это самое большое преимущество ненасыщенной полиэфирной смолы. Она может отверждаться при комнатной температуре и формироваться под нормальным давлением, обладает гибкими технологическими характеристи...

Подробнее

Эпоксидная смола

Введение в продукт Эпоксидная смола – это универсальный термореактивный полимер, сочетающий в себе преимущества эпоксидных и полиэфирных смол. Как правило, эпоксидная смола производятся путем включения полиэфира в эпоксидную смолу, чт...

Подробнее

Высококоррозионные промышленные среды; чувствительные зоны со строгими ограничениями на электромагнитные помехи; сценарии, требующие легких, высокопрочных и быстромонтируемых изделий.

Универсальное решение всех ваших проблем

Присоединяйтесь к нам, чтобы сформировать будущее композитов, где надежность сочетается с устойчивостью. Свяжитесь с компанией Гуангри сегодня, чтобы открыть для себя безграничные возможности!

Подробнее

ООО Гуйчжоу Гуангри Технолоджи

ООО Гуйчжоу Гуангри Технолоджи со штаб-квартирой в Гуйчжоу, Китай, является ведущим интегрированным технологическим предприятием, специализирующимся на исследованиях и разработках, производстве, продаже и установке высокоэффективных композитных материалов. Наша команда ветеранов отрасли, чья история насчитывает более трех десятилетий, обладает непревзойденным опытом в области производства и управления композитными материалами, обеспечивая непрерывные инновации для удовлетворения меняющихся глобальных потребностей.

- Передовые производственные технологии и оборудование

- Эффективный потенциал управления цепочкой поставок

- Высококачественное обслуживание клиентов

Применение стеклопластиковой арматуры в подземном строительстве:Высокая прочность и устойчивость к коррозии — замена традиционной стальной арматуры

Стеклопластиковая арматура представляет собой композитный материал, состоящий из стекловолокна в качестве армирующего компонента и синтетической смолы в качестве основы. Благодаря своей лёгкости, высокой прочности на растяжение и отличной коррозионной стойкости, она широко используется в подземных строительных проектах, таких как причалы, метро и тоннели. По сравнению с традиционной стальной арматурой, стеклопластиковая арматура демонстрирует лучшие характеристики в отношении растяжимости и долговечности, особенно во влажных или коррозионных средах, что позволяет значительно продлить срок службы конструкций. 1.Технические принципы и структура материала: Основными компонентами стеклопластиковой арматуры являются стекловолокно и синтетическая смола. Стекловолокно обеспечивает высокую прочность и устойчивость к растяжению, его прочность на разрыв может в 1,5–2 раза превышать прочность традиционной стальной арматуры; синтетическая смола служит матрицей, скрепляющей волокна в единое целое и придающей материалу устойчивость к коррозии. Продукт имеет вид гладких круглых стержней с регулируемым диаметром от 4 до 20 мм, цветовая гамма включает желтый и белый цвета, также возможна индивидуальная настройка под конкретные требования. Технология производства осуществляется методом пултрузии, что обеспечивает равномерное распределение волокон вдоль оси и, как следствие, максимальное использование преимуществ материала по сопротивлению растяжению. 2. Области применения и способы использования: Стеклопластиковая арматура в основном используется для замены традиционной стальной арматуры и подходит для инженерных проектов с высокими требованиями к долговечности. Например, в туннелях метро ее устойчивость к коррозии позволяет избежать проблем с расширением стальной арматуры из-за эрозии подземными водами; в угольных шахтах ее низкая горючесть снижает риск пожара. При монтаже методы обработки, такие как резка и изгиб стеклопластиковой арматуры, аналогичны традиционной стальной арматуре, но следует избегать работ при высоких температурах, чтобы не допустить ухудшения свойств смоляной матрицы. Кроме того, ее вес составляет лишь 1/4 веса стали, что облегчает ручную транспортировку и установку, особенно в подземных условиях с ограниченным пространством. 3、Преимущества производительности и практические характеристики: Преимущества стекловолоконной арматуры проявляются в трех аспектах: во-первых, высокая прочность — её прочность на растяжение достигает 600-1200 МПа, что значительно превышает показатели обычной стальной арматуры; во-вторых, коррозионная стойкость — в кислотной, щелочной и солёной средах почти не происходит химических реакций, а срок службы в 2-3 раза превышает срок службы традиционной стальной арматуры; в-третьих, лёгкость — при одинаковой несущей способности стекловолоконная арматура легче по весу, что позволяет уменьшить собственный вес конструкции и снизить давление на фундамент. В реальных проектах, например, в проекте метротоннеля, после применения стекловолоконной арматуры затраты на техническое обслуживание снизились на 40%, а срок службы увеличился до более чем 50 лет, что подтверждает её долгосрочную экономическую эффективность. Технические характеристики композитной стекловолоконной арматуры и её сравнение со стальной арматурой Название Стекловолокнистый композит Арматура (стальная) Плотность (г/см³) 1,5–1,9 7,8–7,9 Прочность при растяжении (МПа) >600 >500 Предел текучести (МПа) >600 >300 Прочность при сжатии (МПа) >500 – Модуль упругости (ГПа) >40 210 Относительное удлинение (%) >1,5 >1,8 4、Индивидуализация и гибкость спецификаций: Стеклопластиковая арматура поддерживает индивидуализированное производство по диаметру, длине и цвету. Диапазон диаметров охватывает 4-20 мм, что удовлетворяет различным требованиям к нагрузкам; длина может быть обрезана в соответствии с требованиями проекта, сокращая объем обработки на месте; настройка цвета облегчает различение и управление материалами во время строительства. Такая гибкость позволяет ей адаптироваться к потребностям в различных областях, таких как дороги, туннели, строительство, угольные шахты, особенно подходя для инженерных сценариев с особыми требованиями к характеристикам материалов. 5、Как с нами связаться Наши контактные данные: Официальный сайт: https://www.grfrp.ru/ Электронная почта:info@guangrifrp.com Телефон:+86-15089178426 Whatsapp: +8615089178426 Конечно, вы также можете напрямую перейти по ссылке на нашу страницу с подробной информацией о стекловолоконных стержнях: https://www.grfrp.ru/%d0%b0%d1%80%d0%bc%d0%b0%d1%82%d1%83%d1%80%d0%b0-frp/%D0%BF%D0%BE%D1%81%D1%82%D0%B0%D0%B2%D1%89%D0%B8%D0%BA/

Какой вид стекловолоконного материала используется для изготовления ванн и поддонов душевых кабин?

В сферах комплексных ванных комнат, гостиничных проектов и индивидуальной отделки домов изделия для ванн и душевых поддонов, изготовленные из стекловолокна, стали основными продуктами. Они легкие, прочные, водонепроницаемые и плеснеустойчивые, формуются целиком без протечек, а также обладают высокой свободой формообразования — все эти преимущества обеспечиваются за счет основного армирующего материала — изделий из стекловолокна. Многие начинающие производители, закупщики и техники часто задаются вопросом: поддоны выглядят как слой стекловолокна и слой смолы, но какой именно тип стекловолокна следует использовать? Использовать ли войлок или ткань? Являются ли материалы для ручной формовки и прессования одинаковыми? Теперь мы раз и навсегда проясним, какие именно изделия из стекловолокна обычно используются для ванн и поддонов душевых кабин. Независимо от того, это обычный поддон для ванны или стандартное дно душевой кабины, рубленый стекловолоконный войлок является абсолютно основным материалом, занимая более 70% от общего объема использования стекловолокна. Рубленый войлок делится на два вида: порошковый войлок и эмульсионный войлок. Порошковый войлок имеет быстрое проникновение и умеренную стоимость, подходит для изготовления крупносерийных и стандартных поддонов; эмульсионный войлок обладает лучшей гибкостью, отличной адаптируемостью к форме, менее подвержен появлению белых нитей, сухих волокон и пузырьков, подходит для поддонов со сложными изгибами, глубоких чаш и высококачественных поддонов. (Ссылка на стекловолоконный войлок: https://www.grfrp.ru/%d1%80%d1%83%d0%bb%d0%be%d0%bd%d0%bd%d1%8b%d0%b9-%d1%81%d1%83%d0%b4%d0%be%d1%80%d0%b5%d0%bc%d0%be%d0%bd%d1%82%d0%bd%d1%8b%d0%b9-%d1%81%d1%82%d0%b5%d0%ba%d0%bb%d0%be%d0%b2%d0%be%d0%bb%d0%be%d0%ba%d0%be/%D0%BF%D0%BE%D1%81%D1%82%D0%B0%D0%B2%D1%89%D0%B8%D0%BA/) В отрасли обычно используются поверхностные плотности 300 г/м² и 450 г/м², которые применяются послойно в зависимости от требований к толщине и прочности дна ванны. Роль рубленого стекломата заключается в обеспечении равномерной структуры, достаточной эластичности и ударопрочности дна ванны в целом, гарантируя, что оно не треснет и не деформируется при длительных нагрузках и чередовании горячей и холодной воды. Можно сказать, что без рубленого стекломата не было бы стабильной и долговечной FRP-основы для сантехнических ванн. https://cdn.cnyandex.com/8howv1w/uploads/2月28日-1.mp4 Видео: Демонстрация стекловолокнистого мата от компании Гуангри Технолоджи) II. Стеклоткань с квадратной сеткой: ключевой элемент для локального усиления и предотвращения трещин Многие думают, что для дна ванны достаточно только мата, но на самом деле ткань с квадратной сеткой — это ключ к определению того, насколько «прочным» будет дно ванны. Ткань с квадратной сеткой обладает высокой прочностью и хорошей жесткостью, в основном используется в точках нагрузки дна ванны: -Расположение ребер жесткости на дне -Вокруг сливного отверстия -Отбортовка краев чаши -Угловые зоны, подверженные ударам и нагрузкам Стандартные спецификации составляют 200 г/м2 и 400 г/м2, применяется композитная структура "войлок + ткань", что значительно повышает устойчивость дна к растяжению и усталости, предотвращая проблемы растрескивания, утечек и прогибов после нескольких лет эксплуатации. Для утолщенных и инженерных моделей донных чаш стеклоткань в клетку является незаменимым армирующим материалом. III: Поверхностный войлок — "материал для внешнего вида", улучшающий эстетику и предотвращающий образование микроотверстий Высококачественные донные чаши для ванн и душевых кабин отличаются гладкой поверхностью, отсутствием микроотверстий и нежной текстурой, что достигается благодаря использованию стекловолоконного поверхностного войлока. Высококачественные донные чаши для ванн и душевых кабин отличаются гладкой поверхностью, отсутствием микроотверстий и нежной текстурой, что достигается благодаря использованию стекловолоконного поверхностного войлока. Его роль крайне важна: - Скрывает волокнистую структуру нижнего стеклопластика, обеспечивая более ровную поверхность - Уменьшает образование точечных отверстий, пузырьков и эффекта апельсиновой корки - Повышение адгезии гелькоута и продление срока службы - Обеспечение легкости очистки и устойчивости к пожелтению ванны Донья ванн без поверхностного мата имеют грубый внешний вид и множество дефектов, что относит их к низкосортным продуктам; только при использовании качественного поверхностного мата можно достичь премиального качества сантехнических изделий. Параметры стекловолоконного мата от компании Гуйчжоу Гуангри Технолоджи Элемент Стандартный вес (г/м²) Ширина (мм) Потери при прокаливании (%) Влажность (%) Совместимые смолы EMC225 225 1040/1270/2080≤3300 2-6 ≤0.2 UP VE EP EMC300 300 1040/1270/2080≤3300 2-6 ≤0.2 UP VE EP EMC380 380 1040/1270/2080≤3300 2-6 ≤0.2 UP VE EP EMC450 450 1040/1270/2080≤3300 2-6 ≤0.2 UP VE EP EMC600 600 1040/1270/2080≤3300 2-6 ≤0.2 UP VE EP EMC900 900 1040/1270/2080≤3300 2-6 ≤0.2 UP VE EP IV. SMC формовочная масса: специализированный материал для высококачественных монолитных поддонов Монолитные поддоны и высокопрочные поддоны для душевых кабин, которые сейчас массово используются в отелях и жилой недвижимости, в основном изготавливаются по технологии SMC литья под давлением. SMC (листовой формовочный материал) представляет собой композит, состоящий из бесщелочного рубленого стекловолокна, смолы, наполнителей и других компонентов. С высоким содержанием стекловолокна, продукция после прессования обладает большой плотностью, высокой прочностью и достаточной жесткостью. Формование за один цикл без швов полностью решает проблему протечек. V.Нетканая толстая пряжа: для ребер жесткости и локального усиления Для частично утолщённых поддонов и изделий с высокопрочными опорными ножками используется нетканая стекловолоконная толстая пряжа. Она в основном применяется для обмотки ребер жесткости, локального утолщения, ремонта повреждений и т. п., обладает высокой прочностью и умеренным поглощением смолы, что делает ключевые нагруженные участки более прочными и повышает общую стабильность поддона. Хотя её расход меньше, чем у рубленого матa, она является важным дополнением для повышения структурной безопасности. VI. Как комбинировать стеклопластиковые материалы для разных поддонов Обычный поддон для ванны, изготовляемый методом ручной формовки 300g порошкового рубленого матa + 200g клетчатой ткани — высокая экономичность, подходит для бытовых стандартных изделий. Высококлассный литьевой душевой поддон 450g эмульсионного рубленого матa + 400g клетчатой ткани + поверхностный мат Хорошая гибкость, высокая формауемость, отличные внешний вид и прочность. SMC прессованный интегрированный поддон SMC листовой формованный пластик (используется целиком) Максимальная прочность, лучшая водонепроницаемость, подходит для серийного инженерного производства. VII.Правильно подобрав материал, вы уже наполовину обеспечили успех поддона Стекловолокно — «каркас» сантехнического поддона; если каркас выбран правильно и надежно, изделие получится прочным и будет хорошо продаваться. Резаная материя отвечает за общую конструкцию, тканая сетка укрепляет и предотвращает растрескивание, поверхностный войлок определяет качество внешнего вида, а SMC используется для высококлассного формования — четыре материала выполняют свои функции; при правильном сочетании можно получить сантехнический поддон, который не трескается, не протекает, не деформируется и имеет привлекательный внешний вид.

Плитка из ASA-смолы: кровельный материал для домов в холодном климате – основной строительный материал для регионов на севере России

Столкнулись с угрозой безопасности крыши из-за зимнего града и скопления снега в холодных регионах? Guizhou Guangri Technology (Официальный сайт: https://www.grfrp.ru/) Благодаря сверхтолстому слою ASA толщиной 130-150 мкм, ударопрочности до -40 °C и светопропусканию 86%, черепица из смолы ASA без труда выдерживает проникновение града и большие снеговые нагрузки. Она обеспечивает водонепроницаемость и теплоизоляцию, устраняя протечки и трещины в самостроящихся домах во время сильных морозов, обеспечивая двойное улучшение теплоизоляции и безопасности. В зимний период в России климатические условия становятся все более суровыми, часто наблюдаются мокрый снег, сильные снегопады и грады. В таких условиях многие кровельные плитки не обладают достаточной несущей способностью, чтобы выдерживать накопленный снег, что часто приводит к растрескиванию или разрушению. Еще более тревожным является то, что прямые удары града могут даже пробить поверхность крыши, причиняя значительный ущерб. Это не только ухудшает теплоизоляцию здания, но и снижает комфорт проживания. Для решения этой проблемы одним из возможных решений является модернизация крыш с помощью черепицы, устойчивой к низким температурам. Черепица из смолы ASA и световые панели из стеклопластика Gongli, известные своими исключительными характеристиками, становятся идеальным выбором для современного строительства. Рисунок 1: Плитка из смолы ASA Рисунок 2: Панель светового люка из FRP Повреждение черепицы в результате града В регионах с широтой выше 40 градусов суровые зимние погодные условия означают, что нельзя игнорировать силу удара града. Многие традиционные кровельные черепицы часто не выдерживают сильного удара градин, получая серьезные повреждения или даже пробиваясь насквозь. Это не только нарушает водонепроницаемость здания, но и может привести к дальнейшему повреждению внутренних конструктивных элементов, создавая угрозу безопасности жильцов. Следовательно, выбор кровельных материалов с достаточной устойчивостью к граду стал крайне важным для защиты жилых домов в северных регионах. Чтобы противостоять повреждениям от града, рассмотрите возможность использования высокоэффективных материалов, таких как черепица из смолы Gongli ASA или световые панели из стеклопластика. Эти материалы не только обладают превосходной ударопрочностью, эффективно противостоящей ударам града, но и обладают отличной атмосферостойкостью и долговечностью, сохраняя долгосрочную стабильность в суровых зимних условиях. Модернизация крыш с помощью этих высокоэффективных материалов значительно улучшает водонепроницаемость и теплоизоляционные свойства здания, обеспечивая комфорт и безопасность жильцов. Рисунок 3: Поверхность крыши после замерзания зимой Накопление снега, приводящее к разрушению черепицы Во время суровых российских зим постоянный снежный покров может представлять серьезную угрозу для черепицы. При усилении снегопадов черепица может разрушаться под весом снега, что нарушает как целостность конструкции, так и эффективность гидроизоляции. Поэтому при выборе черепицы необходимо учитывать ее сопротивление снеговой нагрузке. Это гарантирует, что черепица сможет эффективно выдерживать давление накопившегося снега в суровых зимних условиях, обеспечивая безопасность и стабильность здания. Преимущества черепицы из ASA-смолы в холодных регионах Превосходная устойчивость к погодным условиям: черепица из ASA-смолы имеет поверхность, покрытую сверхустойчивой к погодным условиям инженерной смолой ASA. Стабильность этого материала увеличивается с увеличением толщины пленки. Она эффективно противостоит кислотно-щелочной коррозии, проникновению влаги, холодной погоде и ультрафиолетовому излучению, что делает ее очень подходящей для переменных и суровых климатических условий, преобладающих в северных регионах. △ASA-плитка компании Guizhou Guangri Technology имеет толщину пленки ASA 130-150 мкм и предлагает услуги по индивидуальной настройке, производя плитку в соответствии с требованиями клиента к толщине. Рисунок 4: Зимний дом (крыша из смоляной черепицы ASA) Устойчивость к погодным условиям и холодостойкость: черепица из смолы ASA не только обладает превосходной устойчивостью к погодным условиям, но и демонстрирует впечатляющую несущую способность. В северных регионах, где зимой температуры низкие и на крышах часто скапливается снег, черепица из смолы ASA без труда выдерживает такое давление, не повреждаясь и не ломаясь. Исключительная устойчивость к давлению и холоду делает ее предпочтительным кровельным материалом для зданий в холодном климате, обеспечивая как безопасность, так и долговечность. Рисунок 5: Схематическая диаграмма теплоизоляции плитки из смолы ASA Превосходная теплоизоляция: плитка из смолы ASA отличается низкой теплопроводностью, обеспечивая исключительную теплоизоляцию. Она значительно снижает теплопередачу, помогая поддерживать стабильную температуру в помещении и тем самым минимизируя потери энергии. Превосходная водонепроницаемость: известная своей высокой плотностью, плитка из смолы ASA эффективно противостоит проникновению воды через микропоры. Она сохраняет целостность кровли даже во время проливных дождей, обеспечивая сухость и безопасность внутри помещения. Значительная звукоизоляция: обладая исключительными акустическими свойствами, плитка из смолы ASA поглощает внешний шум, такой как грохот грозы, дорожного движения или самолетов, создавая спокойную жилую среду для жильцов. Исключительные самоочищающиеся свойства: благодаря поверхности с «эффектом лотоса» плитка быстро восстанавливает чистоту под действием дождевой воды, что исключает необходимость ручной очистки и ухода. Это позволяет сэкономить как на расходах по уходу, так и на времени. Нажмите здесь, чтобы узнать более подробно о свойствах плитки из смолы ASA. https://www.grfrp.ru/%d0%b0%d0%bd%d1%82%d0%b8%d0%ba%d0%be%d1%80%d1%80%d0%be%d0%b7%d0%b8%d0%b9%d0%bd%d0%b0%d1%8f-%d0%b3%d0%bb%d0%b0%d0%b7%d1%83%d1%80%d0%be%d0%b2%d0%b0%d0%bd%d0%bd%d0%b0%d1%8f-%d1%87%d0%b5%d1%80%d0%b5%d0%bf/%D0%BF%D0%BE%D1%81%D1%82%D0%B0%D0%B2%D1%89%D0%B8%D0%BA/ Технические характеристики и процесс производства плитки из ASA-смолы Что касается технических характеристик, плитка из ASA-смолы предлагается в широком диапазоне размеров, что позволяет удовлетворить различные архитектурные требования. Гибкие стандартные и индивидуальные размеры позволяют найти подходящие решения для всех видов строительных проектов. (Кровельные плитки из смолы ASA компании Guizhou Guangri Technology поддерживают индивидуальную настройку цветов и размеров) Рисунок 6: Кровельные плитки из смолы ASA в различных цветах Рисунок 7: Стандартные размеры плитки из смолы ASA (Ширина: 1050 мм, Эффективная ширина: 960 мм, Толщина: 2,3 мм/2,5 мм/2,8 мм/3,0 мм) Вы можете перейти по ссылке на нашу плитку: https://www.grfrp.ru/%d0%b0%d0%bd%d1%82%d0%b8%d0%ba%d0%be%d1%80%d1%80%d0%be%d0%b7%d0%b8%d0%b9%d0%bd%d0%b0%d1%8f-%d0%b3%d0%bb%d0%b0%d0%b7%d1%83%d1%80%d0%be%d0%b2%d0%b0%d0%bd%d0%bd%d0%b0%d1%8f-%d1%87%d0%b5%d1%80%d0%b5%d0%bf/%D0%BF%D0%BE%D1%81%D1%82%D0%B0%D0%B2%D1%89%D0%B8%D0%BA/ В качестве альтернативы вы можете напрямую связаться с нами, чтобы узнать последние цены на плитку из смолы! Наши контактные данные: Электронная почта: info@guangrifrp.com Телефон: +86 150 8917 8426 WhatsApp: +86 150 8917 8426 Суть выбора плитки из смолы заключается не в выборе самого дешевого варианта, а в выборе наиболее подходящего. Примеры применения плитки из смолы ASA В практических строительных проектах плитка из смолы ASA широко используется в холодных регионах. Разнообразные размеры и выдающиеся эксплуатационные характеристики позволяют использовать ее в различных архитектурных средах. Плитка из смолы ASA является идеальным решением как для новых зданий, так и для реконструкции существующих сооружений. Рисунок 8: Пример установки черепичной кровли из смолы ASA Рисунок 9: Пример установки черепичной кровли из смолы ASA Рисунок 10: Пример установки черепичной кровли из смолы ASA Рисунок 11: Пример установки черепичной кровли из смолы ASA