Индустриальная поэма новой эпохи материалов

В промышленном парке, окруженном горами Гуйчжоу, производственная база стекловолоконных кабельных лотков ООО «Гуйчжоу Гуангри Технолоджи» с её уникальным технологическим подходом и точными производственными процессами заново определяет стандарты производства систем поддержки кабелей. Этот продукт, известный как «прозрачный каркас», из глубины юго-западного региона Китая распространяется по всему миру в центры обработки данных, химические парки и проекты железнодорожного транспорта.

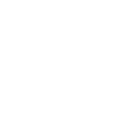

Рис. 1: Цех завода компании ООО «Гуйчжоу Гуангри Технолоджи»

Производственный цех компании Guangri Technology, демонстрирующий участок по изготовлению стекловолоконных кабельных лотков

Наш завод расположен в промышленном парке уезда Чаншунь, Цяньнань-Буи-Мяоского автономного округа, провинция Гуйчжоу, Китай, и занимает площадь более 3000 квадратных метров (виртуальный 360-градусный тур по нашему заводу доступен по ссылке: https://sxtf0829.en.made-in-china.com/). На заводе работают более 30 профессиональных технических специалистов и исследователей. Современное производственное оборудование и передовые технологии всегда были нашими ключевыми преимуществами, а стекловолоконные кабельные лотки являются одним из наших ведущих продуктов.

Видео 1: Демонстрация части производственного цеха стеклопластиковых кабельных лотков

Симфония точности сырья – от лаборатории до производственной линии

В сырьевом складе с постоянной температурой и влажностью специальная ненасыщенная полиэфирная смола транспортируется в производственную зону через полностью закрытую трубопроводную систему. В отличие от обычной смолы, здесь используется модифицированная рецептура, разработанная специально для кабельных лотков, вязкость которой строго контролируется в золотом диапазоне 380-420 мПа·с.

«Эта рецептура смолы – результат совместной разработки с известными отечественными университетами-партнерами. Она не только превосходит обычные продукты по механическим свойствам, но и устанавливает новые отраслевые стандарты в области атмосферостойкости и огнестойкости».

На параллельной производственной линии безщелочное стекловолокно 2400 tex медленно подается с влагорегулируемой стойки. Каждый жгут содержит 4800 элементарных волокон диаметром всего 13 микрон. Перед входом в ванну для пропитки эти волокна проходят через три группы точных натяжных роликов, обеспечивая отклонение натяжения каждого жгута не более ±5%.

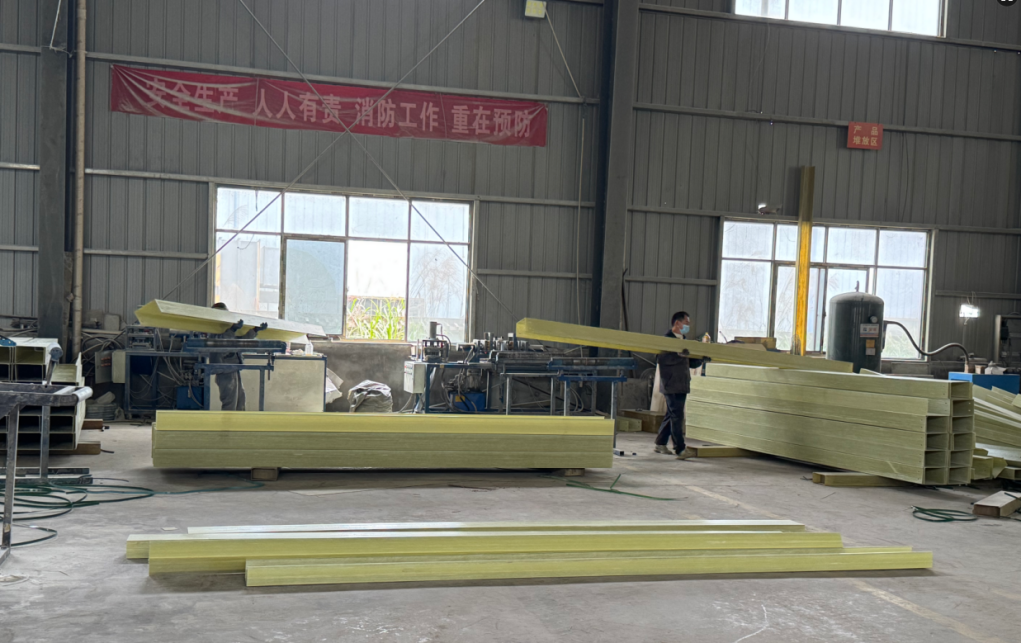

Рис. 2: Производственный цех компании ООО «Гуйчжоу Гуангри Технолоджи»

Искусство пултрузии - точный диалог между температурой и временем

Производственная линия для пултрузии в центральной зоне производства протянулась на 68 метров, словно огромная стальная змея, лежащая в покое. В восемь утра, когда все параметры достигают установленных стандартов, производство вступает в ключевую стадию.

Рисунок 3: Процесс пултрузии мостового лотка из стекловолокна

В зоне пропитки 96 пучков стекловолокна раскрываются веером и полностью погружаются в специальную ванну со смолой. Здесь применяется уникальная технология компании Guangri "вакуумно-вспомогательная пропитка", которая в условиях слабого вакуума обеспечивает степень пропитки смолой 99,2%, что значительно превышает средний показатель в отрасли в 85%.

"Качество пропитки напрямую определяет конечные характеристики продукта," — объясняет начальник цеха мастер Ван, стоя перед пультом управления. "Наша система мониторинга в реальном времени отображает содержание смолы в каждом пучке волокон, любое малейшее отклонение запускает механизм автоматической компенсации."

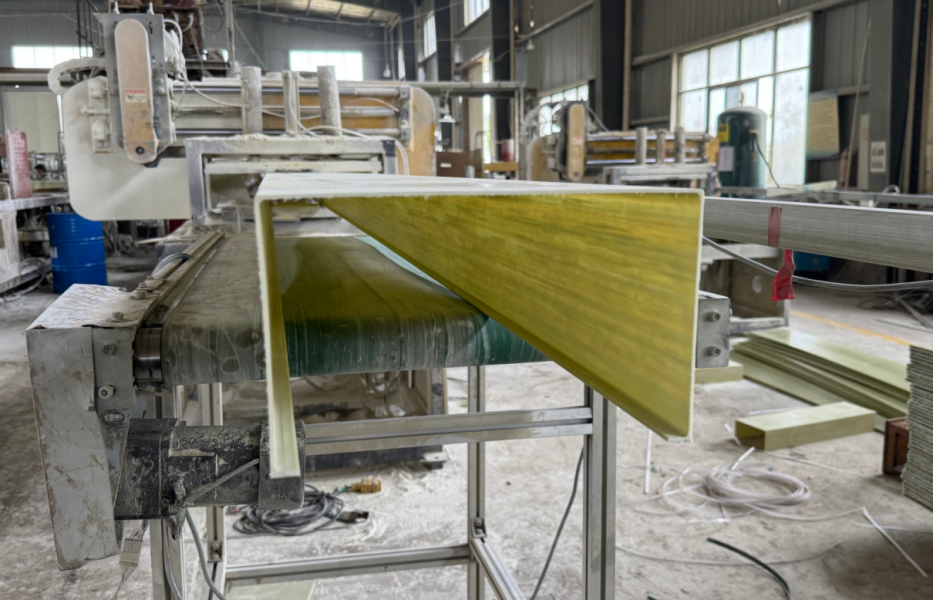

Рис. 4: Полное формование кабельрохода из стекловолокна

Тщательно пропитанные пучки волокон поступают в форму для предварительного формования, температура в которой поддерживается на уровне 45±2°C. На этом этапе смола начинает вступать в первичную реакцию гелеобразования, и молекулярные цепи начинают сшиваться. Последующий этап высокотемпературного отверждения разделен на три зоны с точным температурным контролем: 120°C для инициирования полимеризации, 150°C для ускоренного отверждения и 110°C для стабилизации формования. Данный температурный профиль является оптимальным решением, полученным в результате тысяч испытаний, и обеспечивает степень отверждения смолы более 92%.

Видео 2: Процесс вытяжки стекловолоконного кабельного лотка при высокой температуре

Прецизионный танец интеллектуального производства: от формовки до чистовой обработки

Профили кабельных лотков, вышедшие из пресс-форм, поступают в зону чистовой обработки, начиная свой путь превращения в готовое изделие. В зоне автоматизированной резки пилы с алмазным напылением выполняют точные разрезы со скоростью 30 раз в минуту, а система лазерного позиционирования гарантирует, что погрешность длины каждого сегмента лотка не превышает ±0,3 мм.

«Мы программируем параметры резки индивидуально для каждого заказа, и система автоматически оптимизирует схему раскладки, доводя коэффициент использования материала до 98,7%».

На линии по производству соединительных элементов работает 800-тонный гидравлический пресс с ЧПУ. Эта система пресс-форм, самостоятельно разработанная компанией Guangri Technology, позволяет за один цикл штамповки выполнить пробивку всех отверстий соединительной пластины с точностью позиционирования ±0,1 мм. Специально разработанная система защелкивающихся соединений повышает эффективность монтажа на 40%, одновременно снижая зависимость от специализированных инструментов при установке на объекте.

Поверхностная обработка — это последний этап обеспечения качества продукции. Кабельные лотки проходят через установку для нанесения УФ-отверждаемого покрытия, образуя защитный слой толщиной 15–20 микрон. Данное покрытие проходит испытания на солевой туман в течение 2000 часов и тесты на ультрафиолетовое старение в течение 3000 часов, гарантируя, что продукция сохраняет превосходные эксплуатационные характеристики даже в экстремальных условиях.

Стальная стена системы качества — шесть этапов контроля

Компания Guangri Technology создала ведущую в отрасли шестиуровневую систему обеспечения качества. Система онлайн-мониторинга включает 24 критические контрольные точки, обеспечивая цифровой контроль всего процесса — от дозирования сырья до упаковки готовой продукции.

«Государственный стандарт требует 180 МПа, но наш внутренний стандарт контроля составляет 200 МПа», — демонстрирует отчет об испытаниях наш менеджер по качеству инженер Лю. «Фактически средняя прочность нашей продукции достигает 225 МПа, а коэффициент вариации удерживается в пределах 3%».

В лаборатории огневых испытаний проводится самый сложный тест. Образец кабельного лотка подвергается воздействию спиртовой горелки; после удаления источника огня пламя гаснет самостоятельно в течение 3 секунд. «Кислородный индекс нашей продукции достигает 34, что соответствует высшему классу огнестойкости FV-0. Это особенно важно для объектов со строгими требованиями к пожарной безопасности, таких как химические предприятия и центры обработки данных».

Каждое изделие обладает уникальной цифровой идентификацией. Благодаря системе отслеживания по QR-кодам клиенты могут получить доступ к полному производственному досье продукта: партиям сырья, технологическим параметрам, протоколам испытаний и даже данным об условиях окружающей среды во время производства. В прошлом году эта система помогла заказчику с Ближнего Востока оперативно найти производственную информацию о партии продукции, что позволило решить вопросы, возникшие в ходе монтажа на объекте.

Путь устойчивого развития зеленого интеллектуального производства

Производственная база компании Guangri Technology сама по себе является примером зеленого производства. Солнечная фотоэлектрическая система на крыше завода обеспечивает 30% производственной электроэнергии, система рекуперации отработанного тепла использует тепло процесса отверждения для отопления офисных помещений, а система циркуляции воды позволяет повторно использовать 95% производственной воды.

«Мы подсчитали, что на каждую произведенную тонну стекловолоконных кабельных лотков, по сравнению с традиционными стальными лотками, в течение всего жизненного цикла сокращается выброс углекислого газа на 8 тонн», — пояснил руководитель отдела охраны окружающей среды компании, директор Чэнь. «Если учесть сокращение выбросов на этапе антикоррозийной обработки, эта цифра станет еще более впечатляющей».

Упаковочный этап также отражает концепцию экологичности. Использование многоразовых металлических каркасов вместо традиционных деревянных ящиков позволило сократить годовое потребление древесины на 150 кубических метров. Разработанные с учетом различных способов транспортировки упаковочные решения обеспечивают безопасность продукции при максимальном сокращении использования упаковочных материалов.

Наконец, выходя с Гуйчжоуского нагорья на мировую арену, компания Guangri Technology твердыми шагами несет достижения зеленых инноваций юго-запада Китая в глобальную инфраструктурную сферу. Мы не просто поставляем материалы, но и предлагаем интеллектуальные решения для устойчивого развития; мы не просто строим проекты, но и создаем будущее гармоничного сосуществования человека и природы.