Стеклопластиковая арматура (FRP/GFRP) — это современный композитный армирующий материал, изготовленный на основе стекловолокна и полимерной смолы. Она полностью решает главную проблему традиционной стальной арматуры — подверженность коррозии. Ключевыми преимуществами материала являются стойкость к коррозии, высокая прочность, малый вес, немагнитные свойства и простота обработки на месте.

Технология производства:

Основные методы производства стекловолокна включают два способа: вытягивание из тигля и вытягивание из печной ванны. Ниже приведены конкретные этапы каждого процесса:

I. Метод вытягивания волокна из тигля

Подготовка сырья:

Минеральное сырье (пирофиллит, кварцевый песок, известняк и др.) отбирается, смешивается в определенных пропорциях и подвергается предварительной обработке (дробление, просеивание) для получения минерального порошка.

Плавление стеклянных шариков:

Порошок загружают в тигель, который помещают в высокотемпературную печь. Нагрев до 1100–1300°C приводит к плавлению сырья с образованием стекломассы, после чего её охлаждают до получения стеклянных шариков.

Повторное плавление:

Стеклянные шарики загружают в другой тигель и повторно нагревают до высокой температуры для получения однородной стекломассы.

Вытягивание волокна:

Стекломасса вытекает через фильеры в дне тигля и под действием вытяжного устройства формируется в тонкие нити.

Нанесение замасливателя (шлихтование):

В процессе вытягивания на поверхность стекловолокна наносят аппретуру (замасливатель) для улучшения эксплуатационных и технологических свойств волокна.

Намотка на бобину:

Готовое стекловолокно наматывается на шпулю, формируя стеклопряжу.

II. Метод вытягивания волокна из печной ванны

Подготовка сырья:

Аналогично методу с тиглем: минеральное сырье подготавливается и перерабатывается в порошок.

Плавление стекломассы:

Порошок подается в печную ванну и нагревается в высокотемпературной печи до 1400–1600°C, где превращается в однородную стекломассу. Печь разделена на несколько зон (плавления, осветления и подачи) для обеспечения стабильности и качества массы.

Удаление пузырей:

В процессе плавления пузырьки газа удаляются путем перемешивания или продувки для повышения прозрачности и качества стекломассы.

Подача и формирование через фильерную пластину:

Стекломасса поступает из зоны подачи по каналам к многодырчатой фильерной пластине (обычно из тугоплавких металлов — платины, родия). Через микроотверстия в пластине масса вытекает, образуя тонкие нити.

Вытягивание и охлаждение:

Нити, выходящие из фильеры, вытягиваются высокоскоростным приемным устройством в волокно, одновременно охлаждаясь водой или воздухом для затвердевания.

Нанесение замасливателя и намотка:

Как и в тигельном методе, волокно проходит шлихтование и намотку на бобину с образованием пряжи.

Заключение

В настоящее время метод вытягивания из печной ванны является основной технологией производства стекловолокна благодаря высокой производительности, стабильному качеству продукции и низкому энергопотреблению, что позволяет широко применять его в крупносерийном промышленном производстве. Тигельный метод, в свою очередь, из-за сложности процесса, высоких энергозатрат и низкой эффективности постепенно уходит в прошлое и сохраняется лишь на некоторых мелких предприятиях или для специальных применений.

Технологический процесс производства:

Существует два основных метода производства стекловолокна. Ниже в качестве примера рассмотрим процесс производства по методу вытягивания из тигля:

Последовательность операций:

Выбор сырья → промывка водой → сушка на солнце → загрузка в тигель → предварительный нагрев горелкой → розжиг и нагрев до 1100–1300°C → плавление стекла и регулировка температуры → вытягивание нитей → сматывание нитей → размягчение → намотка на бобину → фиксация и навивка → снятие готовой нити → упаковка → готовый продукт → размещение на складе.

Ключевые этапы:

-

Розжиг

Установите тигель на подставку, убедившись, что он стоит ровно. Загрузите стеклянное сырьё до уровня ¼ объёма тигля, не превышая границ его стенок. Для розжига предпочтительно участие двух человек: один держит предварительно разогретую горелку и запальный стержень, второй управляет регулятором температуры.

Важно:-

Перед розжигом обязательно прогрейте тигель с помощью горелки.

-

При розжиге перемещайте запальный стержень с умеренной скоростью — не слишком быстро и не слишком медленно.

-

Если в стекломассе появляются пузыри или температура распределяется неравномерно, аккуратно разбейте пузыри лопаткой и перемешайте массу в тигле до однородности.

-

-

Вытягивание и сматывание нитей

После розжига дождитесь, когда температура стекломассы в тигле достигнет 1100–1300°C. При этой температуре масса начнёт самостоятельно вытекать через фильерные отверстия. Если некоторые отверстия заблокированы, используйте специальный инструмент для вытягивания нитей.

Техника выполнения:-

Сохраняйте устойчивое положение тела.

-

Вытягивайте нити движениями извне внутрь, чтобы минимизировать риск обрыва.

-

Избегайте контакта зажимов с металлическими рукоятями или креплениями тигля во избежание поражения током.

-

После вытягивания нитей на всю окружность вручную соедините несколько пучков, после чего можно переходить к намотке.

-

-

Намотка нитей

Перед началом намотки нанесите на вращающийся барабан смягчающий состав. Намотайте вытянутые нити на барабан, надёжно закрепив начальный конец. Вращайте барабан вручную до фиксации нитей, затем включите электродвигатель для перехода к непрерывной работе. В процессе производства необходимо постоянно подсыпать сырьё и корректировать температуру.

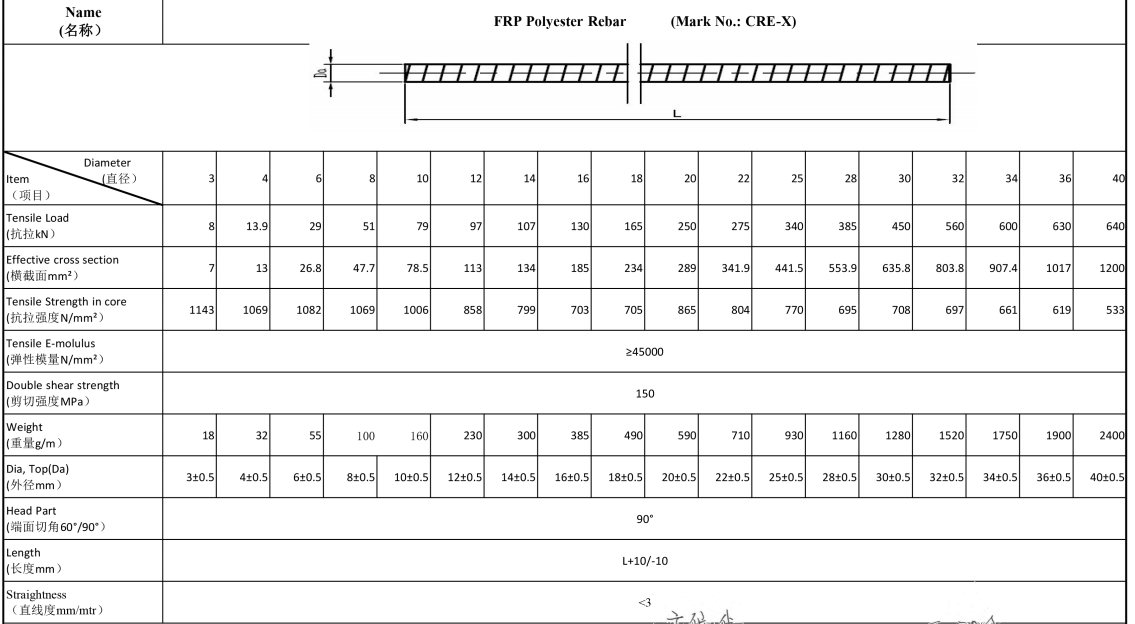

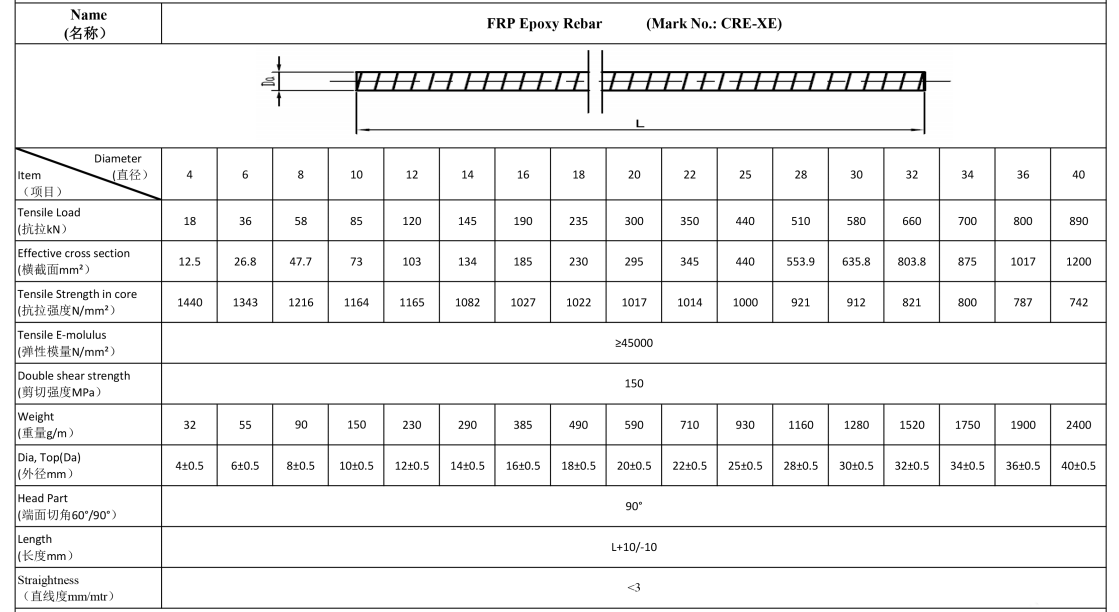

Параметры и спецификации стеклопластиковой арматуры компании ООО «Гуйчжоу Гуангри Технолоджи»:

Ненасыщенное стекловолоконное армирование

Эпоксидная стекловолоконная арматура

О превосходных характеристиках стеклопластиковой арматуры компании «Гуанжи Технолоджи».

Отчет о качестве стеклопластиковой арматуры

Отчёт о контроле качества стеклопластиковой арматуры был отправлен клиенту, а после получения образцов клиент высоко оценил наши технические параметры и качество продукции!

Международный профессиональный сертификат QES компании «Гуанжи Технолоджи»:

Основные области применения стеклопластиковой арматуры:

Строительные конструкции в условиях агрессивной коррозионной среды

Это наиболее важная и классическая сфера применения стеклопластиковой арматуры.

Морские порты и волноломы: Используется в бетонных конструкциях, контактирующих с морской водой (причальные плиты, сваи, кессоны), устойчива к воздействию хлоридов.

Морские мосты и прибрежные дороги: Применяется в зонах заплеска и переменного уровня воды в дорожных покрытиях, ограждениях, опорах, значительно продлевая срок службы конструкций.

Промышленные парки и очистные сооружения: Для резервуаров, трубопроводов, полов и конструкций, контактирующих с химическими средами (кислоты, щёлочи, соли), благодаря химической стойкости.

Засолённые грунты: Для фундаментов, подпорных стен и других подземных конструкций, решая проблему коррозии арматуры из-за солей в почве.

2. Специальные объекты со строгими требованиями к электромагнитным свойствам

Медицинские здания: Используется в качестве арматуры для стен, полов и потолков в помещениях с магнитно-резонансной томографией (МРТ). Полное отсутствие магнитных свойств гарантирует качество визуализации и безопасность оборудования.

Высокоточные научно-исследовательские объекты: Применяется в физических лабораториях, обсерваториях, ускорителях частиц и т.д., исключая электромагнитные помехи.

Энергетические и телекоммуникационные объекты: Используется в заземляющих сетях подстанций, фундаментах базовых станций связи для предотвращения электромагнитных помех и электрохимической коррозии.

3. Тоннельные и горные работы

Постоянная тоннельная обделка: Используется для первоначальной поддержки и постоянной обделки автомобильных и железнодорожных тоннелей, особенно в грунтах с высоким уровнем грунтовых вод и высокой концентрацией коррозионных ионов, полностью устраняя риск «коррозии арматуры → растрескивания бетона».

Крепление горных выработок: Используется в качестве анкерных стержней. Их «резаемость» защищает резцы проходческих комбайнов, а резка происходит без искрообразования, что обеспечивает высокий уровень безопасности.

4. Специальные ремонтно-усилительные работы

Усиление исторических зданий: Используется для укрепления памятников архитектуры и каменных конструкций. Коэффициент теплового расширения близок к кирпичной/каменной кладке, а отсутствие коррозии предотвращает повреждение оригинальной структуры.

Усиление в зонах с электромагнитными ограничениями: Позволяет проводить работы по укреплению существующих чувствительных объектов без необходимости отключения оборудования.