Арматурные стержни из стекловолокна (FRP), как новый тип высокопрочного материала, все чаще используются в строительных проектах, особенно при строительстве тоннелепроходческих машин (ТПМ) для метрополитена, где они предлагают преимущество замены обычных стальных стержней в качестве материала, непосредственно нарезаемого ТПМ. Применение арматурных стержней из FRP на ключевых этапах строительства участка ТПМ Пекинского метрополитена позволило повысить безопасность и эффективность строительства.

Прокладка тоннелей щитовым методом, как основной метод строительства участков метрополитена, получила широкое распространение в отрасли благодаря таким преимуществам, как высокая механизация, высокий коэффициент безопасности, высокая эффективность строительства и минимальное воздействие на окружающую среду. Производство щитовых машин и связанные с ними технологии также значительно развились и достигли прогресса. В последние годы, с непрерывным расширением городских сетей железнодорожного транспорта, пересечение или примыкание к существующим линиям и сооружениям стало частой проблемой при строительстве метрополитена. Для обеспечения бесперебойного выполнения проекта необходимо в полной мере учитывать воздействие прокладки тоннелей щитовым методом на окружающую среду и внедрять различные строительные меры до начала строительства.

Стружки из стекловолокнистого полимера (GFRP) представляют собой композитные материалы, изготавливаемые с использованием высокопрочного стекловолокна в качестве армирующего материала, синтетической смолы в качестве матричного материала и добавлением соответствующих вспомогательных веществ. Материалы GFRP обладают многочисленными преимуществами, включая малый вес, высокую прочность, усталостную прочность, коррозионную стойкость, гибкость конструкции и простоту обработки. В определенной степени они могут разумно заменить сталь, экономя на инженерных затратах, сокращая отходы ресурсов и защищая окружающую среду, что соответствует национальным стратегиям развития и заслуживает широкого применения.

1.Обзор проекта

Участок туннеля Пекинского метрополитена имеет длину 1,035 км. Он начинается на западе от строящейся станции CCQ и непосредственно пересекает соседнюю существующую станцию линии. В середине участка расположена шахта туннеля (также служащая ремонтной шахтой). Туннель продолжается на восток вдоль дороги до строящейся станции SZQ (как показано на рисунке 1). Эта станция представляет собой трехуровневую подземную станцию, построенную методом туннельно-свайного строительства. Толщина вышележащих слоев на участке составляет приблизительно 13,3–26,6 м. Минимальное расстояние между левым и правым путями составляет 15,0 м, а максимальное — 18,2 м. Основные геологические пласты, которые он пересекает, — это гравийные слои ⑤ и ⑦ и глинистые слои.

2.Применение на начальной скважине

Стартовая шахта для проходки щитовым методом расположена в восточной части основной конструкции недавно построенной станции CCQ. Это трехэтажное подземное железобетонное сооружение, построенное открытым способом. В основной конструкции станции, сверху вниз, преобладают следующие слои: гравийный слой ⑤, слой илистой глины ⑥, глинистый слой ⑥1, слой мелкозернистого песка ⑥3 и гравийный слой ⑦.

Для снижения рисков для безопасности, связанных с традиционным проходческим тоннелем с использованием щита при разрушении удерживающих свай, и для повышения эффективности строительства, пять удерживающих свай в пределах зоны проходки левого и правого участков были построены с использованием стекловолоконной арматуры диаметром φ25 и бетона класса прочности C30, диаметром 1 м. Поскольку этот участок пересекает существующую железнодорожную линию сразу после начала работ, на площадке отсутствовали условия для создания испытательного участка, что потребовало проведения в общей сложности четырех операций по заточке свай до и после проходки тоннеля. Поэтому для обеспечения адаптивности и безопасности проходки тоннелей на большие расстояния пришлось модифицировать и модернизировать режущую головку щитового тоннелепроходческого комплекса. Одновременно потребовались тщательные расчеты и проверка параметров проходки.

В части модификации режущего инструмента, помимо износостойкой сварки свинцового резца, к внешнему контуру и центральной траектории были добавлены 18 дополнительных усовершенствованных свинцовых резцов, которые на 49 мм выше обычных. Эти дополнительные резцы могут эффективно резать и разрушать стекловолоконные армированные подпорные сваи, снижая общую скорость износа режущего инструмента и повышая безопасность и эффективность строительства. Что касается параметров проходки тоннеля, были выполнены теоретические расчеты на основе комплексных геологических условий и опыта аналогичной проходки свай. Основной осевой момент был установлен на уровне 25000-40000 кН, крутящий момент режущего инструмента — на уровне 3000-5000 кН·м, а скорость продвижения — на уровне 10-30 мм/мин. Для мониторинга и измерения грунта было увеличено количество контрольных точек над входом в тоннель, что обеспечивает своевременность и эффективность передачи данных мониторинга.

В процессе прокладки тоннеля щитовым методом, от заточки свай до завершения работ, весь процесс занял 2,5 часа. Тяговое усилие, крутящий момент и скорость проходки соответствовали заданным значениям, а общая осадка не превышала 2 мм, что отвечало требованиям. По сравнению с традиционным методом прокладки тоннеля через портал и последующей проходки, который занимает 7-10 дней, это представляет собой значительное улучшение как в плане безопасности, так и эффективности.

3.Применение в шахтах щитового тоннелестроения (шахтах технического обслуживания)

3.1 Обзор конверта

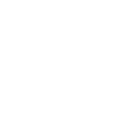

Инспекционная скважина была построена открытым способом, с размерами выработки 11,9*11,4*29,2 метра. Опорная конструкция скважины была выполнена с использованием свайного крепления. После завершения строительства скважины была залита конструкция шахты щитового тоннелепроходческого комплекса. Щитовой тоннелепроходческий комплекс был установлен в шахте, а затем продвинут через неё без воздуха перед перезапуском. Подъём сегментов и подача материала щита в левую часть скважины осуществлялись через эту рабочую шахту. Опорные сваи представляли собой буронабивные сваи диаметром 1 м, расположенные на расстоянии 1,5 м друг от друга, с глубиной заложения 11 м. Всего в скважине было 32 сваи, в том числе 22 сваи типа А и 10 свай типа В. Сваи типа В были построены с использованием комбинации обычной стальной арматуры и стекловолоконной арматуры, как показано на рисунке 2.

3.2 Изготовление арматурного каркаса

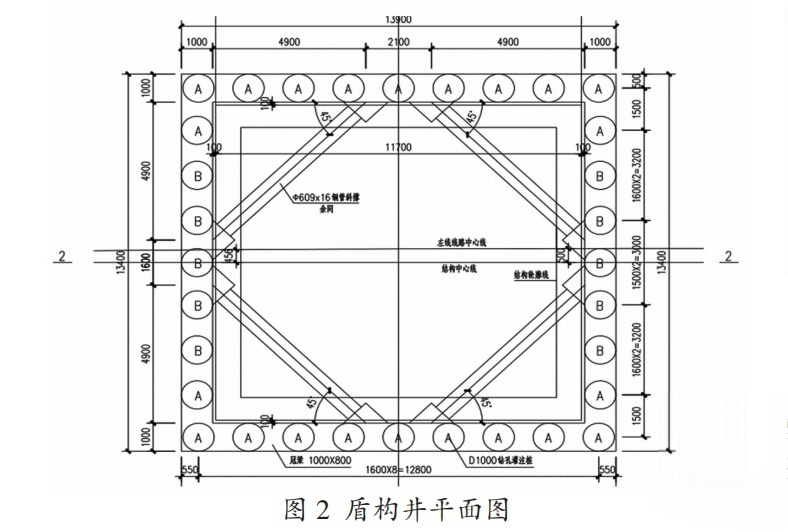

Эффективная длина удерживающих свай типа B составляет 35,5 м, высота оголовка — 0,8 м, защитный слой основания сваи — 0,15 м, а общая длина арматурного каркаса — 36,15 м. Сваи изготавливаются в двух секциях. Верхняя половина сваи типа B армирована стальными стержнями, а нижняя половина — стекловолокном, как подробно описано в таблице 1 ниже.

Таблица 1. Схема армирования свай типа B.

| Часть | Основное усиление | Усиление стремян | стремена |

| Секция сваи B | стальной пруток φ25 | стальной пруток φ20 | стальной стержень φ12 |

| Нижняя секция сваи B | Армирование стекловолокном φ32 | Армирование стекловолокном φ20 | Армирование стекловолокном φ14 |

Изготовление стальных каркасов, армированных стекловолокном, должно быть централизовано на производственной площадке, а обработка должна осуществляться в соответствии с проектными чертежами и техническими спецификациями в процессе строительства. Длина нахлеста между арматурой из стекловолокна и обычной стальной арматурой составляет 2,2 м, что соответствует требованию «Технических условий на армирование режущего бетона в щитовых тоннелепроходческих машинах» (CJJ/T 192-2012), согласно которому она должна быть более чем в 1,25 раза больше длины нахлеста горячекатаных ребристых стальных стержней того же диаметра и не менее чем в 40 раз больше диаметра стали. Основная арматура и упрочняющие стержни из стекловолокна надежно соединяются с обычной стальной арматурой с помощью U-образных зажимов. Длина нахлеста между арматурными стержнями из стекловолокна составляет не менее 40d, длина одностороннего сварного нахлеста между арматурными стержнями из обычной стали составляет не менее 10d, а длина двустороннего сварного нахлеста составляет не менее 5d. Нахлесты стальной арматуры располагаются на расстоянии не менее 1 м от режущей головки тоннелепроходческого станка, при этом нахлесты на одном и том же поперечном сечении должны быть смещены на 50% во время процесса нахлеста.

Арматурные стержни из стекловолокна следует устанавливать в соответствии с размерами, указанными на чертежах, используя спиральные арматурные стержни с расстоянием между ними 150 мм. Общие погрешности площадей должны контролироваться в пределах допустимого диапазона, указанного в стандартах. При строительстве необходимо уделять внимание расположению спиральных арматурных стержней на проектных чертежах. Длина перекрытия между спиральными арматурными стержнями должна составлять 10d. Все спиральные арматурные стержни должны быть надлежащим образом связаны методом связывания с крестообразными точками связывания, как показано на рисунке 3. Для повышения прочности сцепления между арматурными стержнями из стекловолокна и бетоном поверхность арматурных стержней должна быть намотана и подвергнута пескоструйной обработке для обеспечения эффективного сцепления с бетоном. Одновременно, чтобы избежать уменьшения эффективной площади поперечного сечения арматурных стержней из стекловолокна, глубина намотки не должна превышать 1 мм. Содержание стекловолокна в арматурных стержнях из стекловолокна должно контролироваться в пределах от 70% до 80%, а сами арматурные стержни из стекловолокна должны быть изготовлены из бесщелочного крупнозернистого стекловолоконного песка. В качестве смолы в арматурных стержнях из стекловолокна должна использоваться эпоксидная смола.

3.3 Хранение, транспортировка и установка стальных каркасов, армированных стекловолокном

Хранение арматурных каркасов: Требуется квадратное основание из бруса размером 30 см, каркас следует накрыть полиэтиленовой пленкой. При установке каркасов убедитесь, что верхнее и нижнее отверстия совпадают, и промаркируйте их. Транспортировка арматурных каркасов: Используйте удлиненные платформенные грузовики. Во время транспортировки предотвращайте деформацию и поломку каркасов; обращайтесь с ними осторожно. Место установки следует предварительно поднять шпалами, чтобы предотвратить прямой контакт арматурных стержней с землей и их загрязнение. Монтаж арматурных каркасов: Для монтажа используйте автокран. Чтобы предотвратить деформацию во время подъема, арматурные хомуты можно приварить снаружи зоны армирования стекловолокном внутри усиленной рамы для повышения ее жесткости. Рекомендуется трехточечный подъем; точки подъема не должны располагаться внутри зоны армирования стекловолокном.

3.4 Данные управления и мониторинга выхода из экрана

После корректировки параметров в процессе запуска и проходки щитового тоннеля были установлены следующие параметры на выходе: суммарное усилие контролировалось на уровне 20 000–30 000 кН, а скорость продвижения — 10–15 мм/мин; крутящий момент режущей головки контролировался на уровне 3500–5500 кН·м, а скорость вращения режущей головки — на уровне 0,6 об/мин; в грунтовую камеру закачивалась пена, и синхронно проводилось цементирование. Всего от запуска до выхода из щитового тоннеля было проложено 205 м, что составляет 1/5 от общей длины участка. Анализ износа режущей головки на выходе показал, что общее состояние хорошее, с низким уровнем износа режущей головки, составляющим приблизительно 3–5%, что полностью соответствует потребностям последующего строительства тоннеля. Согласно данным мониторинга, суммарная осадка дорожного полотна на расстоянии 3 м над порталом тоннеля до срезания удерживающих свай составила -0,28 мм/3 часа, а суммарная осадка после срезания — -2,95 мм; суммарная осадка дорожного полотна на расстоянии 0,5 м от портала тоннеля составила -0,34 мм/3 часа, а суммарная осадка после срезания — -0,91 мм. На основании комплексного анализа общая осадка соответствует проектным и техническим требованиям.

4.Применение на приемных станциях

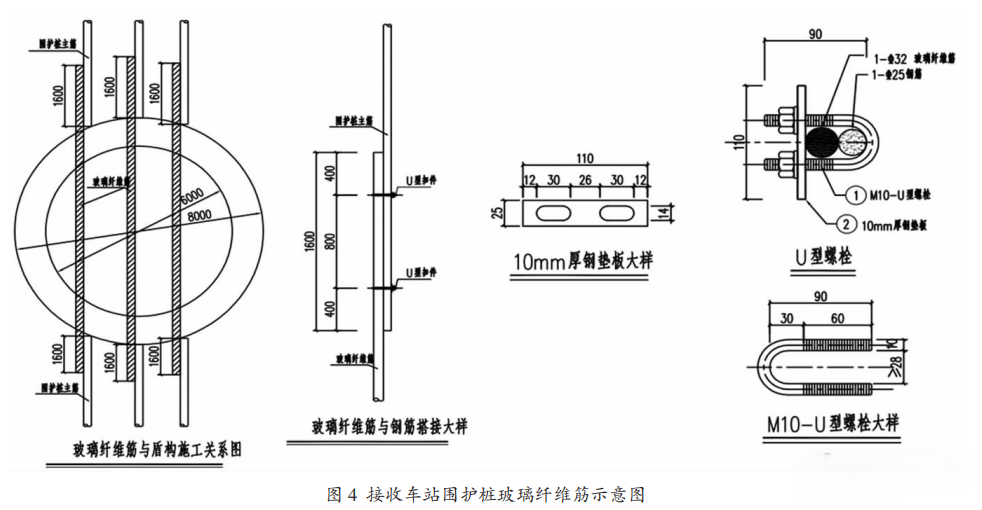

Приемная станция представляет собой станцию открытой траншеи, использующую метод PBA для механической забивки свай в туннеле. Верхний пилотный туннель имеет размеры 4*4,5 м, а строительная среда относительно ограничена. Монолитные удерживающие сваи, забиваемые в туннеле, имеют размер 1 м и изготовлены из бетона марки C30. Основные арматурные стержни имеют диаметр φ25 мм, в то время как арматурные стержни из стекловолокна в зоне проходки щитом имеют диаметр φ32 мм, хомуты имеют диаметр 14 мм, а хомуты для усиления — 20 мм.

Для обеспечения быстрого и эффективного строительства удерживающих свай внутри туннеля арматурные каркасы были изготовлены с использованием сегментированного метода соединения и опускания. Каждый сегмент имел длину 2,5 м. Обычные арматурные стержни соединялись механически с помощью прямых резьбовых втулок, а стекловолоконная арматура накладывалась внахлест U-образными зажимами, при этом длина каждого нахлеста составляла 1,6 м, что соответствовало техническим требованиям. Во время соединения и подъема особое внимание уделялось надежному креплению U-образных зажимов, и при необходимости проводились соответствующие испытания на прочность крепления, чтобы предотвратить риски для безопасности, связанные с ненадежным креплением (см. рисунок 4). Параметры приема щита и система мониторинга основывались на настройках на приемном конце щита. Мониторинг параметров выхода щита показал, что осадка на этапе составляла менее 4 мм, а общая скорость износа режущей головки по всему участку составляла приблизительно 20-30%, что свидетельствует о хорошем общем контроле.