Стеклопластик, новый тип композиционного материала для судостроения, был разработан в конце 1960-х годов. Этот материал отличается легким весом, высокой прочностью, коррозионной стойкостью и высокой пластичностью.

В последние десятилетия стеклопластик активно используется для производства малых и средних судов, особенно в последние годы, когда его начали активно применять для яхт, скоростных катеров и туристических пассажирских судов.

В статье рассматривается новая технология производства стеклопластиковых судов с использованием вакуумного введения смолы.

1.Введение в технологию

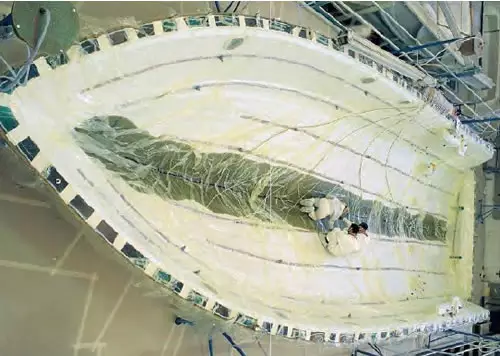

Процесс вакуумного введения смолы предполагает предварительное укладывание армирующих волокон на жесткую форму, укладку вакуумной упаковки и создание вакуума в системе. Вакуумное давление используется для введения ненасыщенной смолы в волокнистый слой через трубопроводы, тем самым пропитывая волокна смолой. После затвердевания смолы, вакуумная упаковка удаляется, и из формы извлекается готовая продукция.

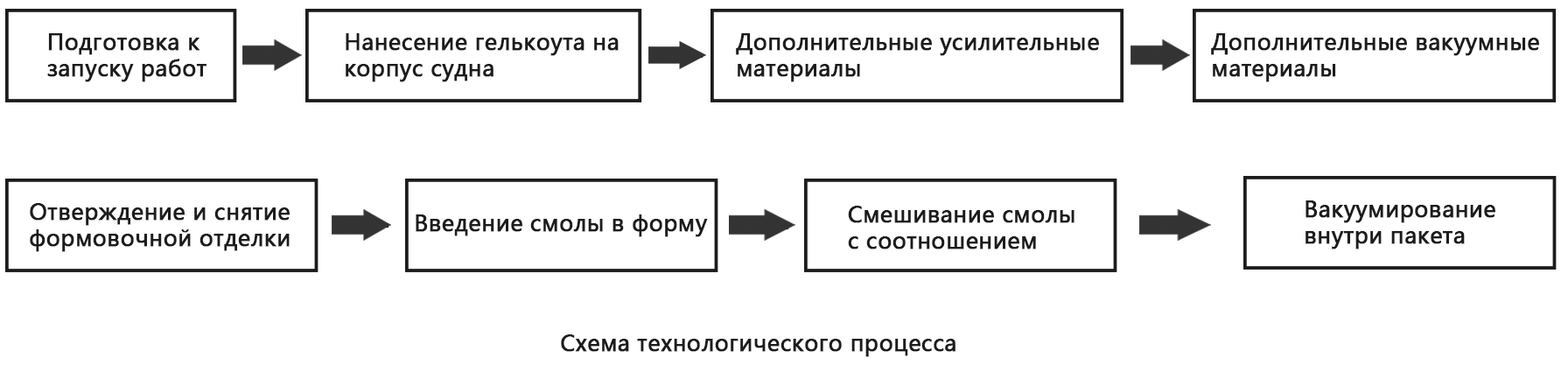

Схема технологии приведена ниже.

Процесс вакуумного введения смолы предполагает создание замкнутой системы в жесткой форме с одной стороны, что является новой технологией для производства крупных судов. Этот процесс был запатентован в 1950 году, и только в последние годы был внедрен в стране и начал развиваться.

Поскольку эта технология была импортирована из-за рубежа, существует несколько вариантов её наименования, таких как вакуумное введение, вакуумная инфузия, вакуумный инжекционный процесс и др.

2. Принципы технологии

Технология вакуумного введения смолы основывается на гидродинамической теории, созданной французским гидрологом Дарси в 1855 году, известной как закон Дарси: t = 2hl / (2k(AP));где t — время введения смолы, которое зависит от 4 параметров; h — вязкость смолы, указывающая на её текучесть; z — длина введения, то есть расстояние между входом и выходом смолы; AP — перепад давления, разница между внутренним и внешним давлением вакуумной упаковки; k — проницаемость, параметр, указывающий на способность стекловолокна и других материалов впитывать смолу.Из закона Дарси следует, что время введения смолы в процессе вакуумного введения пропорционально длине введения и вязкости смолы, а также обратно пропорционально разнице давления внутри и снаружи вакуумной упаковки и проницаемости волокон.

3.Технологический процесс

Конкретный технологический процесс следующий:

Шаг 1: Подготовка к работе

Сначала изготавливаются стальные или деревянные формы по размерам и контурам судна. Поверхность формы должна быть обработана таким образом, чтобы она имела высокую твердость и блеск. Край формы должен оставлять минимум 15 см для установки уплотнительных полос и трубопроводов. После очистки формы наносят отделяющий состав, такой как восковая или водная смола.

Шаг 2: Нанесение гелькоута на корпус судна

В соответствии с требованиями производства судна, на внутреннюю поверхность формы наносится гелькоутная смола с добавлением катализаторов/акселераторов. Можно использовать готовую гелькоутовую смолу или шлифуемую гелькоутовую смолу, в том числе с использованием ортофталевого, изофталевого и винил-эфирного типов. Нанесение производится с помощью кисти или распылением.

Шаг 3: Укладка армирующих материалов

Сначала, в соответствии с типом корпуса судна и его основной конструкцией, нарезаются армирующие материалы и каркасные сердечники. Затем, следуя схемам укладки и технологии формовки, материалы укладываются в форму. При укладке необходимо учитывать влияние материала армирования и способа его соединения на скорость течения смолы.

Шаг 4: Укладка вакуумных вспомогательных материалов

На укладку армирующих материалов в форме наносится отделяющая ткань, затем идет ткань для распределения смолы, а затем вакуумный пакет. Все это плотно уплотняется с помощью уплотнительных полос. Прежде чем закрыть вакуумный пакет, необходимо тщательно продумать направление трубопроводов для подачи смолы и вытяжки воздуха.

Шаг 5: Создание вакуума в пакете

После укладки всех материалов в форму, трубопроводы для подачи смолы подключаются к системе. Вакуумный насос удаляет воздух из всей системы, максимально вытягивая воздух из пакета и проверяя герметичность. В случае утечек воздух заменяется герметизацией поврежденных мест.

Шаг 6: Подготовка пропорций смолы

После достижения необходимого вакуума в пакете, смола, отвердитель и другие компоненты готовятся в определенных пропорциях в зависимости от условий окружающей среды, толщины изделия и площади укладки. Приготовленная смола должна иметь нужную вязкость, соответствующее время геля и требуемую степень отверждения.

Шаг 7: Введение смолы в форму

Приготовленную смолу подают в насос, после тщательного перемешивания для удаления пузырьков воздуха. Затем последовательно открываются зажимы, и регулируется давление насосов для введения смолы, что позволяет эффективно контролировать толщину корпуса судна.

Шаг 8: Отверждение и снятие с формы

После завершения введения смолы, корпус судна должен оставаться в форме до полного отверждения смолы, обычно не менее 24 часов. После того как твердость по Баккелю достигнет или превысит 40, форму можно снять. После снятия формы, должны быть предприняты необходимые меры для поддержания формы и предотвращения деформации. После полного отверждения начинается сборка корпуса и установка оборудования.

4. Анализ преимуществ и недостатков технологии

A.Преимущества технологии

Метод вакуумного введения смолы позволяет одновременно укладывать корпус судна, усилительные ребра, сердечные материалы и другие вставки, что значительно улучшает целостность продукта и значительно повышает прочность всей конструкции судна.

A1 Эффективное повышение прочности корпуса судна

При использовании вакуумного литья одновременно укладываются все элементы корпуса судна, усилители, сердцевинные структуры и другие встроенные элементы, что значительно повышает целостность продукта. Прочность и жесткость корпуса судна, а также другие физические характеристики, могут быть увеличены на 30–50% по сравнению с корпусами, изготовленными методом ручного литья при использовании тех же исходных материалов. Это особенно соответствует современным тенденциям увеличения размеров стеклопластиковых судов.

A2. Эффективное снижение массы корпуса судна

Стеклопластиковые суда, изготовленные с использованием вакуумного литья, имеют высокое содержание волокон, низкую пористость и отличные эксплуатационные характеристики, особенно улучшенная прочность между слоями, что значительно повышает усталостную прочность корпуса. При одинаковых требованиях к прочности или жесткости суда, построенные с использованием вакуумного литья, имеют значительно меньшую массу. При использовании той же схемы слоев расход смолы сокращается на 30%, что уменьшает потери и снижает коэффициент потерь смолы ниже 5%.

A3. Эффективный контроль качества продукции

Технология вакуумного литья, в отличие от ручного литья, имеет меньшую зависимость от работы оператора, обеспечивая высокую степень однородности как для одного судна, так и для целых серий. Количество армирующих волокон, используемых в судне, заранее точно дозируется и укладывается в форму до ввода смолы, при этом соотношение смолы и волокон остается относительно постоянным (обычно 30%–45%), тогда как в корпусах, изготовленных ручным методом, содержание смолы обычно составляет 50%–70%. Поэтому однородность и повторяемость качества таких судов значительно выше, чем у изделий, изготовленных ручным методом. Также точность изготовления судов методом вакуумного литья значительно выше, поверхность корпуса более ровная, что снижает затраты на шлифовку и покраску.

A4. Улучшение условий на производстве

Технология вакуумного литья является закрытым процессом, при котором все летучие органические вещества и токсичные загрязнители воздуха ограничиваются в вакуумном пакете. Летучие вещества выделяются только при выпуске воздуха из вакуумного насоса (с возможностью фильтрации) и при подготовке смолы, что значительно улучшает условия на рабочем месте по сравнению с открытым рабочим пространством при ручном литье. Это существенно улучшает условия труда и охрану здоровья работников.

B. Недостатки технологии

B1. Сложность технологического процесса

Процесс вакуумного литья отличается от традиционного ручного литья, так как требует подробного проектирования укладки волокон, схемы трубопроводов и строительного процесса. До ввода смолы необходимо завершить укладку усиленных материалов, а также подготовить трубы для подачи вакуума, герметизирующие материалы. Поэтому для маленьких судов время строительства может превысить время, необходимое для ручного литья.

B2. Высокие производственные затраты

Технология вакуумного литья требует высоких требований к проницаемости волокон, чаще всего используются непрерывные ткани или однонаправленные ткани, что увеличивает стоимость материала. В процессе строительства используются вакуумные насосы, вакуумные пакеты, распределительные материалы, демолдированная ткань и трубопроводы, большинство из которых одноразовые, что повышает стоимость производства по сравнению с ручным методом. Однако чем больше размер судна, тем меньше становится эта разница.

B3. Определенные риски процесса

Особенности технологии вакуумного литья предполагают, что судно изготавливается за один этап, и требования к подготовительным работам перед введением смолы высоки. Процесс должен строго выполняться по установленным этапам, и после начала ввода смолы процесс становится необратимым. Если возникает ошибка в процессе инжекции смолы, весь корпус судна может быть испорчен. Для снижения рисков многие судостроительные предприятия применяют двухэтапное вакуумное формование, разделяя корпус судна и каркас на два этапа.

5. Заключение

Технология вакуумного инфузионного формования, как новый метод строительства судов из стеклопластика, имеет множество преимуществ, особенно в строительстве судов с большими размерами, высокой скоростью и высокой прочностью, где она играет незаменимую роль. С постоянным улучшением технологии вакуумного введения смолы, снижением стоимости исходных материалов и растущими социальными потребностями, строительство судов из стеклопластика постепенно перейдет к механическому процессу формования. Метод вакуумного введения смолы, безусловно, будет широко применяться в большем количестве фабрик.