ООО Гуйчжоу Гуангри Технолоджи

Наши продукты

Стеклопластиковая анкерная крепь

Обзор продукции Скальные болты Гуангри FRP – это передовые композитные материалы, изготовленные из высокопрочных стекловолокон и полимерных смол. Разработанные для сложных промышленных применений, эти болты Rock предлагают исключительную ...

Подробнее

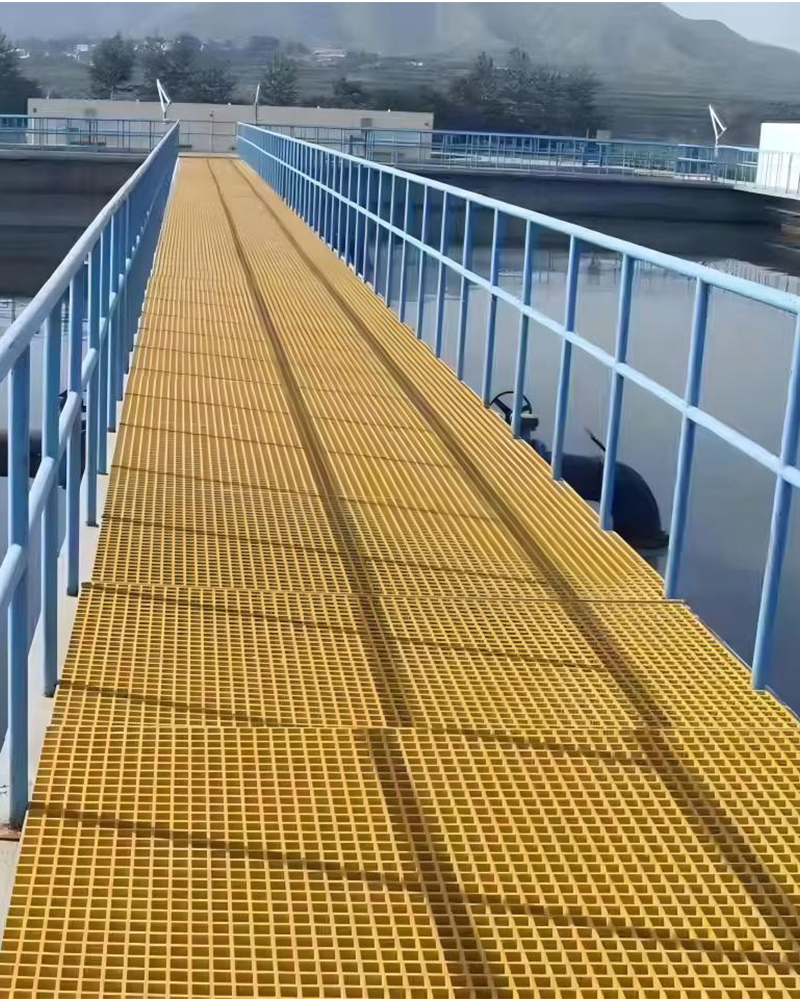

Решетка из стеклопластика FRP

Обзор продукции Решетка FRP – это универсальный композитный материал, изготовленный из стекловолокна и смолы. Известный своей высокой прочностью, легкостью и коррозионной стойкостью, он широко используется в промышленных, коммерческих и с...

Подробнее

Антикоррозийная глазурованная черепица из смолы ASA

Обзор продукции Кровельная черепица из композитной смолы ASA – это высокопроизводительный кровельный материал, который отличается долговечностью, эстетической привлекательностью и экологической устойчивостью. Изготовленная на основе перед...

Подробнее

Рулонный судоремонтный стекловолоконный мат для прибрежного использования, водонепроницаемый и лёгкий

Описание продукта Наш рубленый мат из электростекловолокна (CSM) представляет собой универсальный композитный армирующий материал, широко применяемый в производстве высокопрочных и долговечных изделий из стеклопластика. Изготовленный из пре...

Подробнее

Стекловолоконная сетка

Описание продукта Стекловолоконная сетка представляет собой материал на основе ткани газонаполнительного плетения из стекловолокна, пропитанный антиэмульсионным полимерным покрытием. Она обладает высокой щелочестойкостью, гибкостью и прочно...

Подробнее

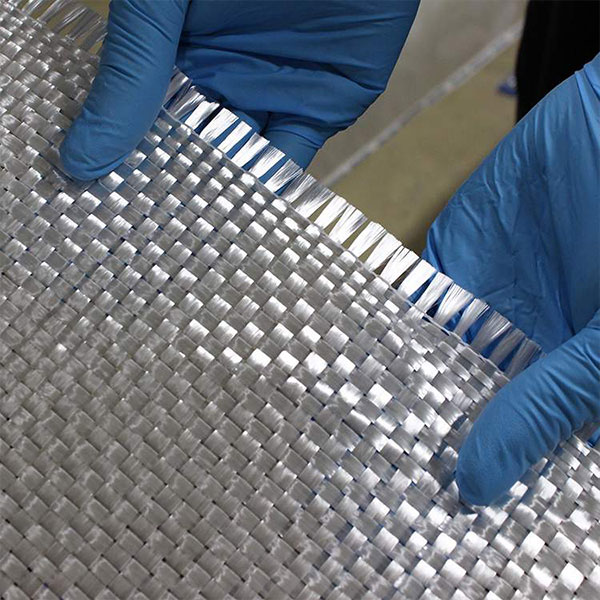

Тканый ровинг

Описание продукта Тканый ровинг из стекловолокна изготавливается из прямых стекловолоконных ровингов методом полотняного или саржевого плетения. Исходные ровинги разработаны для обеспечения контролируемой пропитки смолой и отличных ламинатн...

Подробнее

Ненасыщенная полиэфирная смола

Отличные технологические характеристики Это самое большое преимущество ненасыщенной полиэфирной смолы. Она может отверждаться при комнатной температуре и формироваться под нормальным давлением, обладает гибкими технологическими характеристи...

Подробнее

Эпоксидная смола

Введение в продукт Эпоксидная смола – это универсальный термореактивный полимер, сочетающий в себе преимущества эпоксидных и полиэфирных смол. Как правило, эпоксидная смола производятся путем включения полиэфира в эпоксидную смолу, чт...

Подробнее

Высококоррозионные промышленные среды; чувствительные зоны со строгими ограничениями на электромагнитные помехи; сценарии, требующие легких, высокопрочных и быстромонтируемых изделий.

Универсальное решение всех ваших проблем

Присоединяйтесь к нам, чтобы сформировать будущее композитов, где надежность сочетается с устойчивостью. Свяжитесь с компанией Гуангри сегодня, чтобы открыть для себя безграничные возможности!

Подробнее

ООО Гуйчжоу Гуангри Технолоджи

ООО Гуйчжоу Гуангри Технолоджи со штаб-квартирой в Гуйчжоу, Китай, является ведущим интегрированным технологическим предприятием, специализирующимся на исследованиях и разработках, производстве, продаже и установке высокоэффективных композитных материалов. Наша команда ветеранов отрасли, чья история насчитывает более трех десятилетий, обладает непревзойденным опытом в области производства и управления композитными материалами, обеспечивая непрерывные инновации для удовлетворения меняющихся глобальных потребностей.

- Передовые производственные технологии и оборудование

- Эффективный потенциал управления цепочкой поставок

- Высококачественное обслуживание клиентов

Почему ненасыщенные полиэфирные смолы становятся всё популярнее?

Ненасыщенная полиэфирная смола (сокр. НПЭС, англ. UPR — Unsaturated Polyester Resin) — это высокомолекулярное соединение, содержащее двойные связи, полученное в результате поликонденсации дикарбоновых кислот и диолов. Именно такая особая молекулярная структура обеспечивает НПЭС целый ряд выдающихся эксплуатационных свойств: высокую прочность, отличную адгезию, устойчивость к агрессивным средам, а также возможность легко отверждаться при комнатной температуре в присутствии инициаторов. Благодаря этому ненасыщенные полиэфирные смолы находят широкое применение в производстве композитов, строительных материалов, сантехники, транспортного оборудования и многих других отраслях. I. Основные свойства ненасыщенных полиэфирных смол 1. Термореактивность Ненасыщенные полиэфирные смолы относятся к классу термореактивных полимеров. Под действием тепла или инициаторов (например, перекисей) они вступают в реакцию отверждения, образуя трёхмерную сетчатую структуру — нерастворимый и неплавкий высокомолекулярный полимер. После отверждения форма и эксплуатационные характеристики материала остаются стабильными даже при повышенных температурах и механических нагрузках. Благодаря этому такие смолы идеально подходят для применения в конструкциях, где критически важна долговременная стабильность геометрии и прочности. 2. Высокая удельная прочность при малой плотности Композитные материалы на основе ненасыщенных смол — например, стеклопластик (стекловолокно, армированное ненасыщенной полиэфирной смолой) — отличаются сочетанием низкой плотности и высокой прочности. Плотность таких композитов обычно составляет 1,4–2,2 г/см³, что в 4–5 раз меньше, чем у стали. При этом их прочностные характеристики весьма значительны: удельная прочность (прочность на единицу массы) превышает аналогичные показатели у конструкционной стали, дюралюминия и даже древесины (например, ели). Это свойство особенно востребовано в отраслях, где снижение массы конструкций напрямую влияет на эффективность: в авиации, автомобилестроении, судостроении и других сферах транспортного машиностроения. Например, в конструкции пассажирского реактивного лайнера Boeing 747 используется около 2,2 тонн стеклопластика в ключевых узлах. Это позволило значительно снизить расход топлива, повысить крейсерскую скорость, увеличить дальность полёта и полезную грузоподъёмность. 3. Высокая химическая стойкость Ненасыщенные полиэфирные смолы обладают высокой устойчивостью к воздействию кислот, щелочей и солей обычной концентрации, большинства органических растворителей, морской воды, атмосферных осадков, нефтепродуктов, а также микроорганизмов. Благодаря этому они широко применяются в качестве основного конструкционного материала для изготовления коррозионно-стойкого оборудования в таких отраслях, как: — нефтехимия и химическая промышленность, — производство пестицидов и фармацевтических препаратов, — красильно-отделочное производство, — гальваника и электролиз, — металлургия, — лёгкая промышленность и др. Независимо от того, идёт ли речь о реакторах в агрессивных кислотно-щелочных средах или о деталях судов, эксплуатируемых в условиях морского климата, композиты на основе ненасыщенных смол демонстрируют исключительную долговечность. Это позволяет значительно продлить срок службы оборудования и снизить эксплуатационные расходы за счёт минимизации ремонтов и замены изношенных элементов. 4. Отличные электроизоляционные свойства Ненасыщенные полиэфирные смолы обладают высокими диэлектрическими характеристиками и сохраняют стабильные изоляционные свойства даже при высоких частотах переменного тока. Они не отражают радиоволны, не подвержены воздействию электромагнитных полей и обеспечивают хорошую прозрачность для микроволнового излучения. Благодаря этому материалы на основе НПЭС широко применяются при производстве: — обтекателей радарных установок (радомов), — корпусов и изоляторов измерительных приборов, — деталей электродвигателей и бытовой техники, — других компонентов, требующих надёжной электрической изоляции. Использование таких композитов существенно повышает надёжность и срок службы электротехнического оборудования. Например, изоляционные элементы из ненасыщенной смолы в электронных устройствах эффективно предотвращают утечку тока, обеспечивая стабильную и безопасную работу аппаратуры даже в сложных эксплуатационных условиях. 5. Уникальные тепловые свойства Ненасыщенные полиэфирные смолы обладают низкой теплопроводностью, которая составляет всего 0,3–0,4 ккал/(м·ч·°С) — это в 100–1000 раз меньше, чем у металлов. Благодаря этому они являются отличными теплоизоляционными материалами. Продукция из таких смол, например, двери и окна, демонстрируют превосходные теплоизоляционные свойства и являются одним из представителей нового поколения энергосберегающих строительных материалов (пятого поколения). Кроме того, коэффициент линейного расширения ненасыщенных смол близок к коэффициенту металлов, что позволяет избежать возникновения термических напряжений при их соединении с металлическими основаниями или бетонными конструкциями, обеспечивая надёжное склеивание. 6. Отличные технологические свойства Технологический процесс работы с ненасыщенными полиэфирными смолами весьма прост: они могут быть формованы за один этап как при комнатной температуре и атмосферном давлении, так и под воздействием повышенной температуры и давления. В процессе отверждения не образуются побочные продукты малой молекулярной массы, что позволяет получать изделия высокой однородности. Эти выдающиеся технологические свойства делают НПЭС популярным выбором для производства широкого спектра изделий, таких как художественные предметы, имитации мрамора, полиэфирные лаки и краски, а также других неметаллических материалов без использования стекловолокна. Это открывает большие возможности для творческого дизайна и изготовления продукции. 7. Высокая технологичность и возможность проектирования Композитные материалы на основе ненасыщенных смол и стекловолокна обладают отличными возможностями для инженерного проектирования. Во-первых, можно создавать изделия с различными специальными функциями путём выбора подходящего типа ненасыщенной смолы и армирующего материала. Например, добавление специальных антипиренов позволяет производить огнестойкие изделия, а правильный выбор смолы и технологии позволяет создавать светопрозрачные панели. Во-вторых, можно гибко проектировать различные конструкции в зависимости от конкретных требований к изделию: двери и окна из стеклопластика, решётчатые панели, трубы, желоба и резервуары. Такие возможности обеспечивают надёжную основу для удовлетворения разнообразных потребностей различных отраслей и условий эксплуатации. II. Основные параметры и характеристики Наименование Тип Вязкость (мПа·с, 25°C) Время гелеобразования (мин) Теплостойкость по Вика (°C) Предел прочности при растяжении (МПа) Относительное удлинение (%) Ударная вязкость без надреза (кДж/м²) Область применения и характеристики DS102PN-1 Ортофталевый 110-180 9-15 68 60 3 7 Хорошая смачиваемость и прозрачность, подходит для работы со стекловолокном и углеволокном. DS162 DCFPD 400-600 6-8 72 50 2.5 6 Универсальная смола с хорошими свойствами воздушной сушки, высокой скоростью отверждения и механической прочностью. DS-191 DCPD 400-600 3-10 70 65 3 6 Универсальная смола с отличными механическими свойствами и определенной коррозионной стойкостью. DS196 Ортофталевый 380-620 5-9 73 60 3 8.5 Универсальная смола с отличной смачиваемостью стекловолокна и высокой механической прочностью. DS196-1 Ортофталевый 225-375 5-9 75 60 3.5 8.5 Универсальная смола с отличной смачиваемостью стекловолокна и высокой механической прочностью. DS196P-3 Ортофталевый 300-500 15-30 70 60 3.5 8 Предускоренная смола с отличной смачиваемостью стекловолокна и механической прочностью, быстрым отверждением и распалубкой; подходит для автодеталей, днищ ФСП-емкостей и т.д. DS603 Ортофталевый 400-600 5-9 85 70 5.0 7 Быстрое отверждение и распалубка, хорошая термостойкость, высокая механическая прочность и коррозионная стойкость. DS3301 Изофталевый 200-300 5-9 75 55 4 6 Хорошая коррозионная стойкость, высокая термостойкость, подходит для областей с высокими требованиями, таких как футеровка резервуаров и напольные покрытия. DS197A Бисфенол А 450-650 5-15 76 55 4.0 6 Хорошая коррозионная стойкость, высокая термостойкость, подходит для областей с высокими требованиями, таких как футеровка резервуаров и напольные покрытия. DS321P Бисфенол А 220-280 30-54 70 60 3.0 5 Предускоренная смола с высокой механической прочностью, подходит для изготовления автомобильных деталей. DS380P Ортофталевый 280-460 25-45 80 50 2.5 5 Низкая летучесть, хорошая смачиваемость стекловолокна, подходит для кожухов кондиционеров и т.д. DS561-1 DCPD 300-500 15-30 70 60 3 5 Высокая механическая прочность, хорошая коррозионная стойкость, подходит для напольных покрытий. III. Области применения ненасыщенных полиэфирных смол Благодаря совокупности выдающихся свойств, описанных выше, ненасыщенные полиэфирные смолы получили широкое распространение во многих отраслях и стали одним из ключевых материалов, способствующих развитию современной промышленности и повышению качества жизни. 1. Строительная отрасль В строительстве ненасыщенные смолы применяются чрезвычайно широко. Они используются при производстве градирен — как поперечного, так и противоточного типа, а также эжекторных систем производительностью от 8 до 3000 м³/ч, включая сопутствующие компоненты: воздуховоды, вентиляторы, водоуловители и другие вспомогательные элементы. Кроме того, на основе ненасыщенных смол изготавливают: — двери и окна, — лёгкие светопрозрачные конструкции (навесы, козырьки, остекление), — решётчатые настилы, — сборно-разборные модульные здания, — холодильные камеры, — беседки, павильоны, газетные киоски и другие малые архитектурные формы. Особое значение имеют коррозионно-стойкие изделия и инженерные решения из стеклопластика: трубы, резервуары, желоба, фитинги, задвижки, ёмкости различного объёма, решётки, плиты для засыпки, колонны, дымовые трубы, антикоррозионные полы и защитные покрытия строительных конструкций. Такие решения применяются как в гражданском, так и в промышленном строительстве — от мелких трубопроводов до крупногабаритных технологических ёмкостей и систем вентиляции. 2. Транспортное машиностроение Ненасыщенные полиэфирные смолы играют важную роль и в сфере транспорта. В производстве транспортных средств из стеклопластика они широко применяются для изготовления: — кузовов двухэтажных железнодорожных пассажирских вагонов и их компонентов, — оконных рам, — кузовных панелей автомобилей, — бамперов, — воздуховодов вагонных систем вентиляции, — рессор и других несущих элементов. Особенно незаменимы ненасыщенные смолы в судостроении. Из стеклопластика на их основе изготавливают корпуса и конструктивные элементы самых разных судов: — яхт и катеров, — спасательных шлюпок, — прогулочных и служебных лодок, — рыболовецких и аквакультурных судов, — быстроходных катеров, — гребных лодок (шлюпок), — надувных лодок с жёстким дном (рибов) и других маломерных судов. Использование композитов из ненасыщенной смолы и стекловолокна позволяет в полной мере удовлетворить ключевые требования современного судостроения: низкая масса, высокая прочность и отличная коррозионная стойкость — особенно в агрессивной морской среде. 3. Спорт и развлечения В производстве спортивного инвентаря ненасыщенные полиэфирные смолы играют ключевую роль. Благодаря сочетанию низкой массы, высокой прочности и упругости, они широко используются при изготовлении высокопроизводительного оборудования, такого как: — клюшки для гольфа, — биты для крикета, — ракетки для тенниса, — горные и беговые лыжи, — удилища для спиннинговой и матчевой рыбалки. Эти характеристики позволяют спортсменам получать надёжную, лёгкую и отзывчивую экипировку, повышающую эффективность тренировок и выступлений. В сфере развлечений материалы на основе ненасыщенных смол также находят широкое применение. Многие элементы крупных аттракционов, аквапарков и детских игровых комплексов — включая несущие конструкции, декоративные панели, облицовку, скульптурные формы и тематические элементы — изготавливаются именно из стеклопластика или других композитов на основе НПЭС. Такой подход обеспечивает высокую безопасность, долговечность и эстетическую привлекательность объектов, даже при интенсивной эксплуатации в условиях повышенной влажности, перепадов температур и постоянного механического воздействия. 4. Сфера электротехники и электроники Ненасыщенные полиэфирные смолы широко применяются в электротехнике и электронике для производства печатных плат, изоляционных материалов и корпусов электронных компонентов. Благодаря отличным электроизоляционным свойствам и хорошей технологичности, они обеспечивают надежную изоляционную защиту электронных изделий, повышая их производительность и надежность, а также гарантируя стабильную работу электронного оборудования. Например, в электрических устройствах, таких как электродвигатели и трансформаторы, изоляционные детали, изготовленные из ненасыщенных полиэфирных смол, эффективно предотвращают утечку тока, обеспечивая безопасную эксплуатацию оборудования. 5. Сфера домашнего интерьера и декора В области домашнего интерьера и декора применение ненасыщенных полиэфирных смол обогащает нашу жизнь. Они используются для производства таких декоративных материалов, как искусственный мрамор и изделия, имитирующие натуральный камень. Эти материалы обладают реалистичной текстурой и цветовой гаммой природного камня, а также отличаются лучшей обрабатываемостью и соотношением цены и качества. Они широко применяются в интерьерной и экстерьерной отделке, например, для стен, полов, столешниц и т.д. Кроме того, ненасыщенные полиэфирные смолы используются для изготовления мебели, такой как стулья, столы для фаст-фуда, комплекты мебели, телефонные будки, прилавки, а также предметов домашнего декора, включая изделия ручной работы, декоративные элементы, светильники и т.п. Это привносит в домашнюю обстановку уникальную художественную атмосферу и чувство стиля. 6. Сфера экологии и новых источников энергии В области охраны окружающей среды ненасыщенные полиэфирные смолы применяются для изготовления экологического оборудования, такого как башни для очистки отходящих газов, резервуары для очистки сточных вод и установки для десульфурации. Их коррозионная стойкость обеспечивает долгосрочную стабильную работу оборудования в сложных условиях эксплуатации. В сфере новых источников энергии ненасыщенные полиэфирные смолы также находят важное применение, в частности, в производстве солнечных панелей и электромобилей. Например, они используются для изготовления корпусов и конструкционных элементов солнечных панелей, а также корпусов аккумуляторов, кузовных деталей электромобилей и т.д., обеспечивая важную материальную поддержку развитию отрасли новых источников энергии. III. Тенденции развития ненасыщенных полиэфирных смол По мере непрерывного прогресса науки и технологий, а также социального развития, отрасль ненасыщенных полиэфирных смол также постоянно инновационирует и трансформируется, демонстрируя следующие важные тенденции развития. 1. Экологизация развития С постоянным повышением глобальной экологической осведомленности, требования к экологизации ненасыщенных полиэфирных смол становятся все более актуальными. С одной стороны, исследователи стремятся снизить выбросы летучих органических соединений (ЛОС) в процессе производства и использования ненасыщенных полиэфирных смол, уменьшая вред для окружающей среды и здоровья человека. С другой стороны, активно разрабатываются биоосновные ненасыщенные полиэфирные смолы, в которых возобновляемые ресурсы частично заменяют нефтяное сырье, что позволяет снизить углеродный след и обеспечить устойчивое развитие. Например, некоторые компании уже успешно разработали биоосновные ненасыщенные полиэфирные смолы на основе растительных масел, крахмала и других возобновляемых материалов. Эти продукты по своим характеристикам постепенно приближаются к традиционным нефтеосновным аналогам, обладая при этом хорошей биоразлагаемостью и экологической безопасностью. 2. Повышение высоких эксплуатационных характеристик Для удовлетворения растущих потребностей высокотехнологичных областей применения повышение эксплуатационных характеристик ненасыщенных полиэфирных смол стало неизбежной тенденцией. Посредством совершенствования рецептур, добавления специальных функциональных добавок и использования передовых производственных технологий непрерывно улучшаются такие свойства смол, как термостойкость, огнестойкость, высокая ударная вязкость и прочность. Например, внедрение нанотехнологий позволило разработать новые типы ненасыщенных полиэфирных смол с улучшенными механическими свойствами и термической стабильностью; добавление эффективных антипиренов в смолы придает им отличные огнезащитные свойства, отвечая строгим требованиям к пожарной безопасности в электротехнической, строительной и других отраслях. 3. Расширение областей применения По мере постоянного повышения эксплуатационных характеристик ненасыщенных полиэфирных смол и постепенного снижения их стоимости расширяются и области их применения. Помимо традиционных сфер, таких как строительство, транспорт, электроника, ненасыщенные полиэфирные смолы демонстрируют огромный потенциал применения в новых областях, включая 3D-печать, носимые интеллектуальные устройства и медицинское оборудование. В области 3D-печати фотоотверждаемые ненасыщенные смолы, как материал для быстрого прототипирования, позволяют точно изготавливать сложные структуры, открывая новые возможности в проектировании и производстве продукции. В медицинской сфере ненасыщенные смолы могут использоваться для изготовления протезов, ортезов, медицинских подложек и других изделий, где их хорошая биосовместимость и механические свойства обеспечивают пациентам лучшее лечение и реабилитацию.

«Перевозка солнца» через полмира: FRP-светопрозрачные панели «Гуангри Технолоджи» освещают современное сельское хозяйство Бразилии

Контекст проекта: когда тропическое земледелие встречает китайские инновации В начале 2024 года компания Agricola Verdejante из города Сан-Жозе-ду-Риу-Прету (штат Сан-Паулу, Бразилия) искала оптимальный светопрозрачный материал для нового высокотехнологичного агрокомплекса площадью 5 гектаров. Являясь ведущим производителем и экспортёром овощей и фруктов в юго-восточной части Бразилии, компания Verdejante развивает точное, водосберегающее и энергоэффективное сельское хозяйство. Для остекления новых блочных теплиц требовался материал, сочетающий высокую светопропускную способность, устойчивость к атмосферным воздействиям, а также способность выдерживать интенсивное ультрафиолетовое излучение и сезонные ливни. После глобального сравнительного анализа стекло было отклонено из-за высоких рисков при транспортировке и сложности монтажа, а местные пластиковые плиты — из-за быстрого старения, пожелтения и недостаточной ударной прочности. Технический директор компании Verdejante впервые познакомился с высокопроизводительными FRP-светопрозрачными панелями ООО «Гуйчжоу Гуангри Технолоджи» на Международной сельскохозяйственной выставке в Дубае. Десятилетняя гарантия и подтверждённые данные по оптическим характеристикам вызвали у него серьёзный интерес. Техническое задание: индивидуальное решение для тропического климата Бразильский заказчик предъявил чёткие и строгие технические требования: Светопропускание: средний коэффициент пропускания в видимом спектре должен составлять не менее 85%, при этом свет должен равномерно рассеиваться, чтобы исключить фокусировку и ожоги растений. Атмосферостойкость: материал обязан выдерживать интенсивное ультрафиолетовое излучение в регионе Сан-Паулу (средний УФ-индекс ежегодно достигает уровня 12 и выше), а также воздействие сезонных ливней и града. Прочность конструкции: устойчивость к ветровой нагрузке должна соответствовать местным строительным нормам — расчётная скорость ветра 150 км/ч. Экологичность: материал должен соответствовать экологическим нормам Бразилии, не содержать тяжёлые металлы и подлежать вторичной переработке. После получения запроса техническая команда ООО ?Гуйчжоу Гуангри Технолоджи? оперативно подготовила целевое решение: Выбор продукции: рекомендована основная модель компании — высокопрочная FRP-светопрозрачная панель ?Riguang-800? толщиной 1,5 мм и стандартной шириной 1,1 м. Технологическая адаптация: ◎ В полимерную матрицу добавлены специальные УФ-абсорбенты и антиоксиданты, обеспечивающие снижение светопропускания не более чем на 10% в течение 10 лет даже при интенсивном ультрафиолетовом облучении. ◎ Применена армированная конструкция в сочетании с высокопрочным стекловолокном, что повышает ударную вязкость панелей более чем в 5 раз по сравнению с обычными ПВХ-плитами. ◎ Поверхность покрыта антистатическим и грязеотталкивающим слоем, минимизирующим оседание пыли и обеспечивающим самоочистку во время дождей, что позволяет сохранять высокую светопропускную способность на протяжении всего срока службы. Предоставленные сертификаты: приложены подробные отчёты независимых испытательных лабораторий, включая: — сертификат системы менеджмента качества ISO 9001; — отчёт SGS по УФ-старению (после 3000 часов искусственного старения сохранение эксплуатационных характеристик ≥90%); — свидетельство о пожарной безопасности (класс B1). Логистика: тщательно спланированная трансокеанская перевозка Общая стоимость партии составила 112 000 долларов США, объём закупки — около 28 000 м2 FRP-панелей. Для обеспечения безопасной транспортировки сверхдлинных панелей (длина по спецзаказу — 12 м) ООО ?Гуйчжоу Гуангри Технолоджи? разработало детальный логистический план: Профессиональная упаковка: — между каждой панелью проложен слой перламутрового пенополиэтилена для предотвращения царапин на поверхности; — использованы специальные деревянные рамы усиленной ?решётчатой? конструкции, по 20 панелей в каждом транспортном модуле, надёжно скреплённых для исключения прогиба или смещения в пути; — внешняя защита выполнена в два слоя: полиэтиленовая плёнка против влаги и прочный водоотталкивающий брезент; — вся деревянная тара прошла обязательную фумигацию и маркирована знаком IPPC в соответствии с карантинными требованиями Бразилии. Мультимодальная перевозка: — Наземные перевозки внутри Китая: груз доставлен с производственной площадки тяжеловозами в порты Шэньчжэнь/Гуанчжоу при постоянном GPS-мониторинге. — Международные морские перевозки: использованы 40-футовые контейнеры типа Open Top (всего 4 контейнера, точное количество зависит от габаритов заказа). Ввиду большой длины груза погрузка осуществлялась с применением специального подъёмного оборудования для равномерного распределения нагрузки. — Морской маршрут: общая протяжённость — около 10 200 морских миль. (Примечание: клиент может выбрать морскую или наземную перевозку через собственного экспедитора; воздушные перевозки маловероятны из-за габаритов груза.) Таможенное оформление и доставка: Благодаря партнёрству с аккредитованным таможенным агентом в Бразилии, ООО ?Гуйчжоу Гуангри Технолоджи? заранее завершило предварительное согласование документов в ANVISA (Национальное агентство санитарного надзора Бразилии) и INMETRO (Национальный институт метрологии, стандартизации и промышленного качества). После прибытия судна в порт все таможенные процедуры были завершены в течение 5 рабочих дней, после чего груз был доставлен на объект (расстояние — 300 км) специализированными платформами. Быстрое таможенное оформление Сроки доставки: — Производство и подготовка товара на заводе: 15 дней (поскольку продукция изготавливалась по спецзаказу; при наличии стандартной продукции на складе срок сокращается до 3 дней); — Внутренняя перевозка и доставка в порт: 7 дней; — Морская транспортировка: 35 дней; — Таможенное оформление в Бразилии и внутренняя доставка до объекта: 8 дней; — Общий срок «от двери до двери»: около 65 дней. Весь процесс сопровождался IoT-датчиками, которые в реальном времени отслеживали температуру, влажность и уровень вибрации внутри контейнеров. Эти данные были полностью доступны заказчику. Кроме того, наш менеджер по работе с клиентами находился на связи и активно контролировал каждый этап логистики. Результаты внедрения: образец повышения эффективности в современном сельском хозяйстве Монтаж проекта был полностью завершён в мае 2024 года. По итогам одного полного производственного сезона достигнуты впечатляющие результаты: Повышение урожайности и качества продукции: — Благодаря равномерному освещению внутри теплиц, средняя урожайность таких культур, как томаты и сладкий перец, увеличилась на около 18% по сравнению с предыдущими теплицами заказчика. — Эффективная фильтрация ультрафиолетового излучения и отсутствие световых «горячих точек» позволили снизить уровень солнечных ожогов на плодах более чем на 90%, что значительно улучшило внешний вид продукции и повысило её товарную ценность. Если нужно продолжить перевод следующих разделов (например, про энергосбережение, отзыв клиента или выводы), просто скажите — сделаю сразу! Энергосбережение и эксплуатационная надёжность: Благодаря превосходным теплоизоляционным характеристикам светопрозрачных панелей в сочетании с интеллектуальной системой управления теплицей, энергозатраты на охлаждение в летний период снизились на 25%. Во время местных гроз с сильными ливнями и градом панели продемонстрировали выдающуюся ударопрочность — ни одна плита не получила повреждений. Экономическая эффективность: Заказчик оценивает, что дополнительная прибыль, полученная за счёт роста урожайности и улучшения качества продукции, позволит окупить инвестиции в материалы менее чем за 2,5 года. Расходы на техническое обслуживание минимальны: для поддержания чистоты достаточно естественного смыва дождевой водой, что позволяет значительно сократить затраты на ручную очистку. Отзыв клиента: После завершения проекта генеральный директор компании Agricola Verdejante г-н Карлос Силва направил официальное благодарственное письмо: «ООО „Гуйчжоу Гуангри Технолоджи“ предоставило нам не просто продукт, а полноценное и надёжное решение. От профессиональных технических консультаций на начальном этапе, до прозрачного онлайн-отслеживания груза в пути и простых инструкций по монтажу на объекте — всё было выполнено на высочайшем уровне. Наши растения процветают под светом панелей, произведённых в Китае, и это лучшее подтверждение правильности нашего выбора. Данный опыт заложил прочную основу для нашего будущего расширения — мы планируем построить новый тепличный комплекс площадью 20 гектаров». Значение кейса: Успешная реализация этого проекта стала эталоном для ООО «Гуйчжоу Гуангри Технолоджи» на бразильском и всём южноамериканском рынке современного сельского хозяйства. Вслед за этим компания получила серию запросов от агрокооперативов из Аргентины, Чили и других стран региона. Этот пример ярко демонстрирует, как китайское производство, опираясь на технологические инновации и безупречное клиентское обслуживание, точно отвечает глобальному спросу на устойчивое «зелёное» сельское хозяйство. Свет, рождённый на плато Гуйчжоу и Юньнаня, сегодня превращается в тёплое солнце, питая урожаи на другом конце Земли — и принося реальную пользу бизнесу и обществу одновременно.

Применение стеклопластиковой арматуры в сельском хозяйстве

На протяжении многих лет стальная арматура оставалась одним из основных предпочтительных строительных материалов в отрасли. Однако многочисленные практические данные показывают, что при неправильном проектировании железобетонных конструкций и в условиях агрессивной окружающей среды долговечность и эксплуатационные характеристики стальной арматуры могут быть серьезно нарушены. Многие исследователи как в Китае, так и за рубежом считают, что эффективным решением этой проблемы является замена стальной арматуры стеклопластиковой композитной арматурой в особых областях применения. Стеклопластиковая композитная арматура — это новый тип композитного материала, получаемый методом пултрузии и специальной обработки поверхности, где в качестве армирующего материала используются непрерывные стекловолокна, а в качестве матрицы — эпоксидная смола, с добавлением соответствующих вспомогательных агентов (таких как сшивающие мономеры, инициаторы, ускорители, модификаторы, антипирены, ингибиторы, наполнители, пигменты и т.д.). Характеристики стеклопластиковой арматуры Высокая прочность на растяжение Прочность на растяжение стеклопластиковой арматуры превышает аналогичный показатель обычной стальной арматуры на 20% и отличается повышенной устойчивостью к усталостным нагрузкам. Малый вес Масса стеклопластиковой арматуры составляет всего 1/4 массы стальной арматуры того же объёма. Её плотность варьируется в диапазоне 1,5–1,9 г/см³. Высокая коррозионная стойкость Материал устойчив к воздействию кислот, щелочей, хлорид-ионов и растворов с низким уровнем pH. Особенно эффективно противостоит коррозии, вызванной углеводородными и хлорсодержащими соединениями. Сильная адгезия к материалам Коэффициент теплового расширения стеклопластиковой арматуры ближе к показателю цемента, чем у стали, что обеспечивает более надёжное сцепление с бетоном. Гибкость проектирования Модуль упругости материала стабилен, размеры сохраняются при термических нагрузках, а форма (включая изгибы) может свободно изменяться при термообработке. Арматура обладает следующими свойствами: Низкая теплопроводность; Диэлектричность; Огнестойкость и антистатичность; Возможность модификации состава для исключения искрообразования при контакте с металлом. Прозрачность для электромагнитных волн Как немагнитный материал, стеклопластиковая арматура не требует процедуры размагничивания при использовании в немагнитных или электромагнитных бетонных конструкциях. Удобство монтажа Арматура может производиться в стандартных и нестандартных размерах (различные сечения и длины) согласно требованиям заказчика. Для фиксации на объекте применяются неметаллические стяжные ленты, что упрощает процесс монтажа. Основные технические показатели стеклопластиковой композитной арматуры и их сравнение со стальной арматурой приведены в следующей таблице: Таблица 1. Технические показатели стеклопластиковой композитной арматуры и их сравнение со стальной арматурой Наименование параметра Стеклопластиковая композитная арматура Стальная арматура Плотность, г/см³ 1,5–1,9 7,8–7,9 Предел прочности при растяжении, МПа ≥600 ≥500 Предел текучести, МПа ≥600 ≥300 Предел прочности при сжатии, МПа ≥500 – Модуль упругости, ГПа ≥40 210 Относительное удлинение, % ≥1,5 ≥1,8 Стеклопластиковая композитная арматура обладает исключительной коррозионной стойкостью, демонстрируя высокую устойчивость как к растворам с различными значениями pH, так и к агрессивным химическим веществам. Будь то использование в открытых зонах с воздействием осадков или во влажных условиях, её применение в сельскохозяйственной сфере характеризуется превосходной устойчивостью к коррозии. Срок службы такой арматуры, как правило, превышает долговечность традиционной стальной арматуры. Технические параметры и спецификации ненасыщенной стеклопластиковой арматуры производства ООО «Гуйчжоу Гуангри Технолоджи»: Технические параметры и спецификации эпоксидной стеклопластиковой арматуры производства ООО «Гуйчжоу Гуангри Технолоджи» Применение стеклопластиковой арматуры в сельском хозяйстве Противоугонные ограждения Широко применяются в сельском хозяйстве для защиты территорий и имущества. Традиционно в качестве опорных стоек для таких ограждений используется стальная арматура, однако длительная эксплуатация на открытом воздухе приводит к коррозии и разрушению металла. Стеклопластиковая композитная арматура благодаря высокой коррозионной стойкости является оптимальной заменой стали, обеспечивая долговечность и надёжность опорных конструкций даже в условиях повышенной влажности, воздействия осадков или химических веществ, характерных для сельскохозяйственной среды. Рисунок 1: Опорная штанга антивантажной сетки из стеклопластиковой арматуры (2)Подпорки для деревьев В процессе роста деревьев обеспечение их дополнительной поддержкой является важной практикой. Традиционно для изготовления подпорок используются деревянные или стальные элементы, однако со временем эти материалы подвержены коррозии, гниению и деградации, что снижает их несущую способность и делает ненадёжными в экстремальных погодных условиях. Стеклопластиковая композитная арматура сочетает в себе малый вес, высокую прочность и исключительную стойкость к коррозии, что делает её идеальной заменой деревянным и стальным опорам. Её применение позволяет создать долговечные, устойчивые к воздействию влаги и химикатов подпорные конструкции, способные выдерживать ветровые и снеговые нагрузки без потери функциональности. Рисунок 2: Стеклопластиковая композитная арматура в качестве подпорки для деревьев (3)Несущий каркас для сельскохозяйственных теплиц и укрытий Традиционно для монтажа каркасов сельскохозяйственных теплиц применялись деревянные или стальные конструкции. Однако в условиях повышенной температуры и влажности, характерных для внутренней среды теплиц, эти материалы подвержены ускоренному старению, коррозии и гниению, что создаёт серьёзные риски для безопасности и долговечности сооружения. Стеклопластиковая композитная арматура позволяет изготавливать несущие элементы каркаса различных типов и размеров в соответствии с техническими требованиями. Конструкции на её основе отличаются: Лёгкостью монтажа – элементы каркаса поставляются в готовом виде и быстро собираются на месте без применения тяжёлой техники. Коррозионной стойкостью – материал не подвержен ржавчине, гниению или разрушению под действием влаги и агрохимикатов. Долговечностью – устойчивость к ультрафиолету и перепадам температур обеспечивает длительный срок службы даже в условиях интенсивной эксплуатации. Экономической эффективностью – снижение затрат на обслуживание и замену элементов компенсирует первоначальные инвестиции. Таким образом, применение стеклопластиковой арматуры для каркасов теплиц сочетает в себе повышенную безопасность, технологичность монтажа и экономическую целесообразность. Рисунок 3: Каркас теплицы из стеклопластиковой композитной арматуры (4)Опора для роста овощей и фруктов В процессе выращивания овощей и фруктов использование опорных конструкций является необходимым условием для обеспечения правильного роста растений. Традиционно для этого применялись деревянные или стальные опоры, однако эти материалы обладают рядом недостатков: низкая прочность, склонность к гниению и коррозии в условиях высокой влажности. При достижении плодами значительного веса такие опоры могут не выдержать нагрузки, что приводит к их разрушению и повреждению урожая. Стеклопластиковая композитная арматура, благодаря своей лёгкости, высокой прочности и устойчивости к коррозии, является оптимальной альтернативой традиционным материалам. Её применение позволяет: Обеспечить надёжную поддержку растений даже при высокой нагрузке; Исключить риски разрушения опор из-за воздействия влаги или химических удобрений; Упростить монтаж и обслуживание конструкций благодаря малому весу и долговечности материала. Таким образом, стеклопластиковая арматура сочетает в себе функциональность, экономическую эффективность и экологическую безопасность, делая её идеальным решением для использования в качестве опор в овощеводстве и садоводстве. Рисунок 4: Овощно-фруктовая опора из стеклопластиковой композитной арматуры Стеклопластиковая композитная арматура, сочетающая превосходные механические, физические и химические свойства эпоксидной смолы и стекловолокна, широко применяется для решения проблемы коррозии стальных материалов в особых условиях эксплуатации. Благодаря оптимальному соотношению цены и качества, простоте монтажа и выдающейся коррозионной стойкости она постепенно заменяет сталь и занимает прочные позиции в сельскохозяйственной сфере. Недавно наш завод получил заказ от клиента из Беларуси на поставку партии стеклопластиковой арматуры на общую сумму 133,3 тыс. российских рублей. Ожидается, что груз прибывет на территорию Беларуси до конца текущего года. В настоящее время наш завод ведёт усиленное производство и подготовку к отгрузке данной партии! https://cdn.cnyandex.com/8howv1w/uploads/环氧树脂筋装车视频.mp4